Forjamento a frio: vantagens e aplicações na fabricação

Na área de metalurgia, o forjamento a frio é considerado uma técnica notável que combina precisão, resistência e eficiência. Ao contrário do forjamento a quente, o forjamento a frio utiliza pressão mecânica e força à temperatura ambiente para moldar e transformar metais em peças complexas. De componentes automotivos a aplicações aeroespaciais, o processo encontrou ampla aplicação em diversos setores. Nesta postagem do blog, mergulhamos no mundo do forjamento a frio e exploramos seus benefícios, aplicações e os fatores que contribuem para seu sucesso. O forjamento a frio é um processo flexível e eficiente processo de fabricação que oferece muitas vantagens, como propriedades mecânicas aprimoradas, precisão dimensional, conservação de material e capacidade de fabricar peças complexas. Suas aplicações abrangem uma ampla variedade de indústrias, tornando-se uma técnica importante na metalurgia moderna.

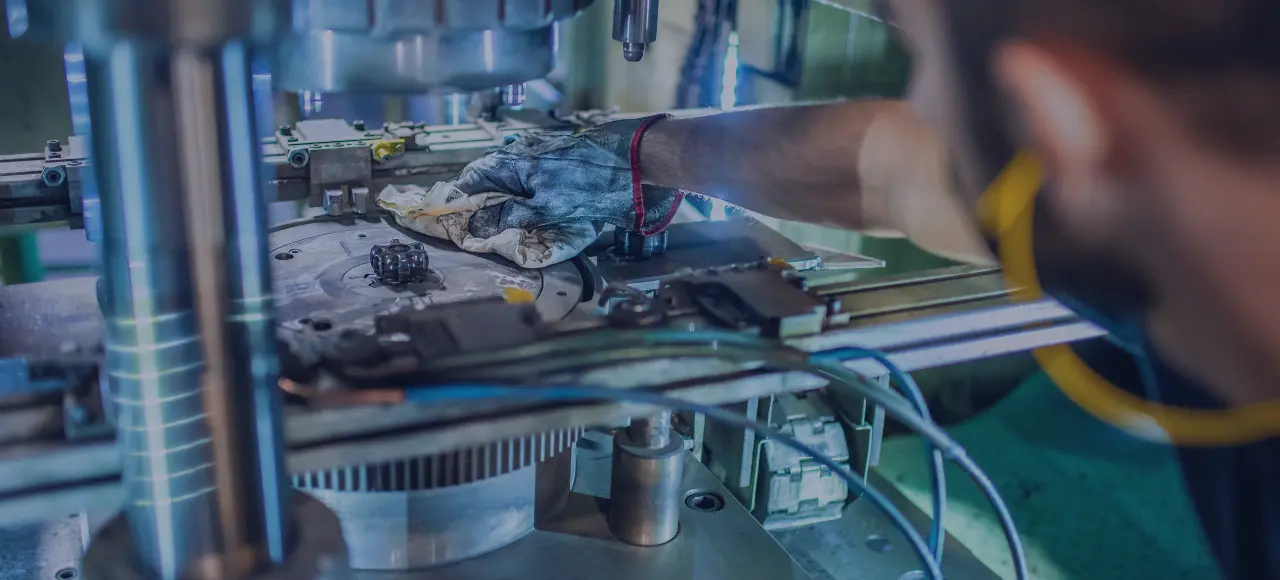

Processo de forjamento a frio

O processo de forjamento a frio envolve diversas etapas que permitem a modelagem e conformação do metal à temperatura ambiente. Aqui está uma visão geral do processo típico de forjamento a frio:

- Seleção de materiais: O processo começa com a seleção de um metal adequado para forjamento a frio. Metais com boa ductilidade, como aço, alumínio e ligas de cobre, são comumente usados devido à sua capacidade de resistir à deformação sem rachar.

- Preparação do boleto: O metal escolhido é obtido na forma de um tarugo cilíndrico. O tarugo normalmente é pré-cortado no comprimento e diâmetro desejados, com base nas especificações da peça final.

- Lubrificação: A lubrificação é essencial no forjamento a frio para reduzir o atrito entre o metal e as ferramentas de forjamento. Permite uma deformação mais fácil do metal e ajuda a prevenir o desgaste excessivo das ferramentas. Os lubrificantes também ajudam na remoção do peça forjada da matriz após o processo.

- Projeto da matriz: Uma matriz, composta por duas metades, é projetada para corresponder ao formato desejado da peça final. A matriz contém cavidades e recursos que conferem ao metal a forma, as dimensões e os detalhes desejados durante o processo de forjamento. A matriz é normalmente feita de aço endurecido para suportar as altas pressões envolvidas.

- Operação de forjamento: O tarugo lubrificado é colocado na cavidade da matriz. Uma prensa mecânica exerce alta pressão sobre o tarugo, fazendo com que ele se deforme e tome o formato da matriz. A pressão aplicada pode variar de várias toneladas a vários milhares de toneladas, dependendo do tamanho e da complexidade da peça. A força de pressão é normalmente aplicada de maneira gradual para garantir o preenchimento adequado da cavidade da matriz e minimizar defeitos.

- Operações de acabamento: Após o forjamento inicial, operações adicionais podem ser realizadas para refinar a forma e as dimensões da peça. Essas operações podem incluir aparar o excesso de material, perfurar furos, cunhar (criar recursos em relevo) ou outros processos de formação secundários. As operações de acabamento ajudam a atingir a forma final desejada e a precisão dimensional da peça.

- Tratamento Térmico (Opcional): Em alguns casos, as peças forjadas a frio podem passar por processos de tratamento térmico, como recozimento ou revenido, para melhorar as suas propriedades mecânicas e remover quaisquer tensões residuais.

- Tratamento de superfície (opcional): Dependendo dos requisitos e da aplicação da peça, tratamentos de superfície como galvanização, revestimento ou pintura podem ser aplicados para melhorar a resistência à corrosão, a estética ou outras propriedades funcionais.

- Inspeção e Controle de Qualidade: As peças acabadas forjadas a frio passam por inspeção minuciosa e medidas de controle de qualidade para garantir que atendam às especificações e padrões exigidos. Isto pode incluir verificações dimensionais, testes de dureza, inspeção visual e outros métodos de testes não destrutivos ou destrutivos.

Vantagens do forjamento a frio

- Propriedades mecânicas aprimoradas: O forjamento a frio resulta em peças com propriedades mecânicas superiores. O processo refina a estrutura do grão do metal, levando a maior resistência, tenacidade e resistência ao desgaste. Essas propriedades tornam os componentes forjados a frio altamente desejáveis para aplicações onde confiabilidade e durabilidade são fundamentais.

- Precisão Dimensional e Acabamento Superficial: O forjamento a frio facilita a criação de formas complexas e tolerâncias restritas com precisão excepcional. A ausência de altas temperaturas evita a distorção do material e permite detalhes mais precisos. Além disso, o processo produz excelentes acabamentos superficiais, reduzindo a necessidade de usinagem ou polimento adicional.

- Conservação de Materiais: O forjamento a frio minimiza o desperdício de material em comparação ao forjamento a quente. Sem a necessidade de temperaturas elevadas, não há formação de incrustações ou oxidação, reduzindo a perda de material. Isto torna o forjamento a frio uma escolha ecologicamente correta e econômica.

- Produção de peças complexas: A versatilidade do forjamento a frio permite a criação de peças complexas que, de outra forma, seriam difíceis de fabricar. A alta pressão aplicada durante o forjamento a frio permite geometrias complexas, incluindo recursos internos, roscas e rebaixos. Isto abre novas possibilidades para designers e engenheiros, permitindo designs de produtos inovadores e eficientes.

Aplicações de forjamento a frio

- Indústria Automotiva: Os componentes forjados a frio desempenham um papel crucial no setor automotivo. Desde peças de motor e transmissão, como engrenagens, eixos e rolamentos, até componentes de sistemas de suspensão e direção, como tirantes e juntas esféricas, o forjamento a frio oferece soluções de alto desempenho. A resistência e a precisão das peças forjadas a frio contribuem para melhorar a segurança do veículo, a eficiência de combustível e a confiabilidade geral.

- Aeroespacial e Defesa: No exigente aeroespacial e defesa Em setores onde a confiabilidade e a redução de peso são fundamentais, o forjamento a frio é amplamente utilizado. Componentes de motores de aeronaves, peças de trens de pouso, fixadores e componentes de mísseis são apenas alguns exemplos de aplicações que se beneficiam da excepcional resistência e precisão dimensional alcançadas através do forjamento a frio.

- Indústria Eletrônica e Elétrica: O forjamento a frio é empregado na produção de conectores elétricos, terminais e outras peças complexas para a indústria eletrônica. As capacidades precisas de modelagem do forjamento a frio garantem condutividade elétrica ideal, estabilidade mecânica e confiabilidade a longo prazo.

- Construção e Infraestrutura: Chumbadores, fixadores e componentes estruturais forjados a frio encontram seu lugar em projetos de construção e infraestrutura. A alta resistência e precisão dimensional fornecidas pelo forjamento a frio garantem integridade estrutural, durabilidade e facilidade de instalação.