Forja en frío: ventajas y aplicaciones en la fabricación

En el campo de la metalurgia, la forja en frío se considera una técnica destacable que combina precisión, resistencia y eficiencia. A diferencia de la forja en caliente, la forja en frío utiliza presión mecánica y fuerza a temperatura ambiente para dar forma y transformar metales en piezas complejas. Desde componentes automotrices hasta aplicaciones aeroespaciales, el proceso ha encontrado una amplia aplicación en diversas industrias. En esta publicación de blog, nos sumergimos en el mundo de la forja en frío y exploramos sus beneficios, aplicaciones y los factores que contribuyen a su éxito. La forja en frío es una solución flexible y eficiente. proceso de fabricación que ofrece muchas ventajas, como propiedades mecánicas mejoradas, precisión dimensional, conservación del material y la capacidad de fabricar piezas complejas. Sus aplicaciones abarcan una amplia variedad de industrias, lo que la convierte en una técnica importante en el trabajo metalúrgico moderno.

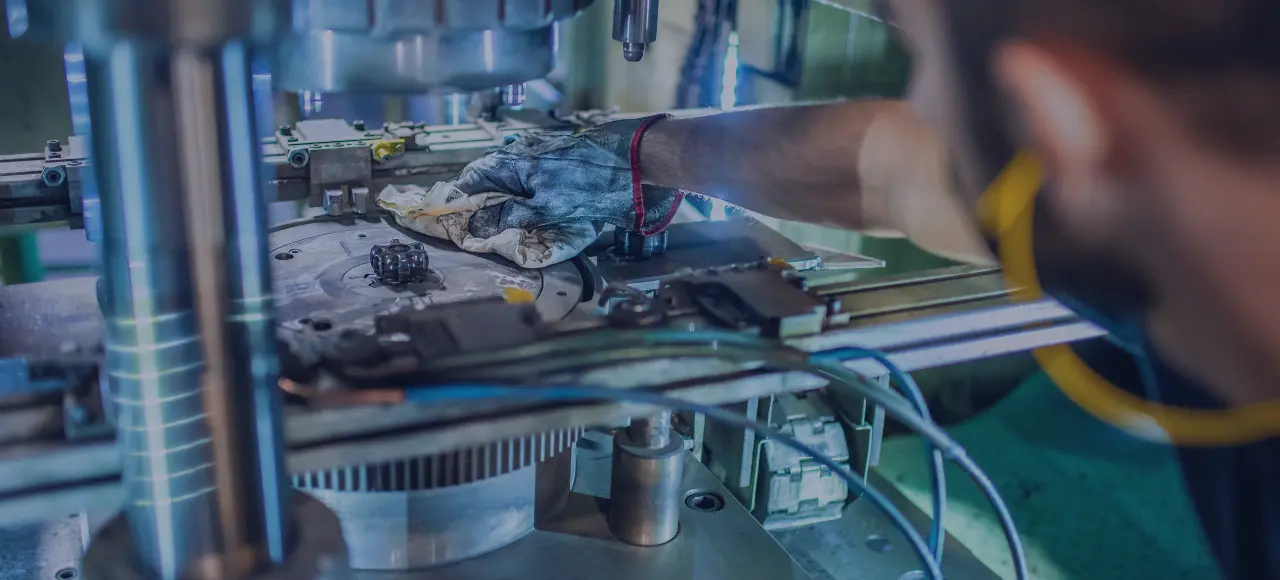

Proceso de forjado en frío

El proceso de forja en frío implica varios pasos que permiten dar forma y moldear el metal a temperatura ambiente. A continuación se ofrece una descripción general del proceso típico de forjado en frío:

- Selección de materiales: El proceso comienza con la selección de un metal adecuado para la forja en frío. Los metales con buena ductilidad, como el acero, el aluminio y las aleaciones de cobre, se utilizan comúnmente debido a su capacidad para resistir la deformación sin agrietarse.

- Preparación de palanquilla: El metal elegido se obtiene en forma de tocho cilíndrico. Por lo general, el tocho se corta previamente a la longitud y el diámetro deseados, según las especificaciones de la pieza final.

- Lubricación: La lubricación es esencial en la forja en frío para reducir la fricción entre el metal y las herramientas de forja. Permite una deformación más fácil del metal y ayuda a prevenir el desgaste excesivo de las herramientas. Los lubricantes también ayudan a eliminar el pieza forjada del dado después del proceso.

- Diseño de troquel: Se diseña un troquel, que consta de dos mitades, para que coincida con la forma deseada de la pieza final. La matriz contiene cavidades y características que imparten la forma, dimensiones y detalles deseados al metal durante el proceso de forja. La matriz suele estar hecha de acero endurecido para soportar las altas presiones involucradas.

- Operación de forja: El tocho lubricado se coloca en la cavidad de la matriz. Una prensa mecánica ejerce una alta presión sobre el tocho, lo que hace que se deforme y tome la forma de la matriz. La presión aplicada puede variar desde varias toneladas hasta varios miles de toneladas, según el tamaño y la complejidad de la pieza. La fuerza de presión normalmente se aplica de manera gradual para garantizar el llenado adecuado de la cavidad del troquel y minimizar los defectos.

- Operaciones de acabado: Después del forjado inicial, se pueden realizar operaciones adicionales para refinar la forma y las dimensiones de la pieza. Estas operaciones pueden incluir recortar el exceso de material, perforar agujeros, acuñar (crear elementos en relieve) u otros procesos de formación secundarios. Las operaciones de acabado ayudan a lograr la forma final deseada y la precisión dimensional de la pieza.

- Tratamiento térmico (opcional): En algunos casos, las piezas forjadas en frío pueden someterse a procesos de tratamiento térmico, como recocido o revenido, para mejorar sus propiedades mecánicas y eliminar tensiones residuales.

- Tratamiento superficial (opcional): Dependiendo de los requisitos y la aplicación de la pieza, se pueden aplicar tratamientos superficiales como enchapado, revestimiento o pintura para mejorar la resistencia a la corrosión, la estética u otras propiedades funcionales.

- Inspección y Control de Calidad: Las piezas terminadas forjadas en frío se someten a exhaustivas medidas de inspección y control de calidad para garantizar que cumplan con las especificaciones y estándares requeridos. Esto puede incluir controles dimensionales, pruebas de dureza, inspección visual y otros métodos de prueba destructivos o no destructivos.

Ventajas de la forja en frío

- Propiedades mecánicas mejoradas: La forja en frío da como resultado piezas con propiedades mecánicas superiores. El proceso refina la estructura granular del metal, lo que aumenta su resistencia, tenacidad y resistencia al desgaste. Estas propiedades hacen que los componentes forjados en frío sean muy deseables para aplicaciones donde la confiabilidad y la durabilidad son primordiales.

- Precisión dimensional y acabado superficial: La forja en frío facilita la creación de formas intrincadas y tolerancias ajustadas con una precisión excepcional. La ausencia de altas temperaturas evita la distorsión del material y permite obtener detalles más finos. Además, el proceso produce excelentes acabados superficiales, lo que reduce la necesidad de mecanizado o pulido adicional.

- Conservación de materiales: El forjado en frío minimiza el desperdicio de material en comparación con el forjado en caliente. Sin la necesidad de temperaturas elevadas, no hay formación de incrustaciones ni oxidación, lo que reduce la pérdida de material. Esto hace que la forja en frío sea una opción rentable y respetuosa con el medio ambiente.

- Producción de piezas complejas: La versatilidad de la forja en frío permite la creación de piezas complejas que de otro modo serían difíciles de fabricar. La alta presión aplicada durante el forjado en frío permite geometrías intrincadas, incluidas características internas, roscas y socavados. Esto abre nuevas posibilidades para diseñadores e ingenieros, permitiendo diseños de productos innovadores y eficientes.

Aplicaciones de la forja en frío

- Industria automotriz: Los componentes forjados en frío desempeñan un papel crucial en el sector del automóvil. Desde piezas de motor y transmisión, como engranajes, ejes y cojinetes, hasta componentes del sistema de suspensión y dirección, como tirantes y rótulas, la forja en frío ofrece soluciones de alto rendimiento. La resistencia y precisión de las piezas forjadas en frío contribuyen a mejorar la seguridad del vehículo, la eficiencia del combustible y la confiabilidad general.

- Aeroespacial y Defensa: en el exigente aeroespacial y defensa En sectores donde la confiabilidad y la reducción de peso son primordiales, la forja en frío encuentra un amplio uso. Los componentes de motores de aviones, piezas de trenes de aterrizaje, sujetadores y componentes de misiles son solo algunos ejemplos de aplicaciones que se benefician de la resistencia excepcional y la precisión dimensional que se logran mediante el forjado en frío.

- Industria Electrónica y Eléctrica: La forja en frío se emplea en la producción de conectores eléctricos, terminales y otras piezas complejas para la industria electrónica. Las capacidades de conformación precisa del forjado en frío garantizan una conductividad eléctrica óptima, estabilidad mecánica y confiabilidad a largo plazo.

- Construcción e Infraestructura: Los pernos de anclaje, sujetadores y componentes estructurales forjados en frío encuentran su lugar en proyectos de construcción e infraestructura. La alta resistencia y precisión dimensional que proporciona el forjado en frío garantizan la integridad estructural, la durabilidad y la facilidad de instalación.