LA FABRICACIÓN DE TORNILLOS

Los pernos son uno de los componentes más básicos de la ingeniería y la construcción; sin embargo, su producción se ha convertido en un proceso avanzado de alta tecnología con múltiples pasos. Descubra cómo el acero en bruto se transforma en implementos metálicos exactos y altamente especificados.

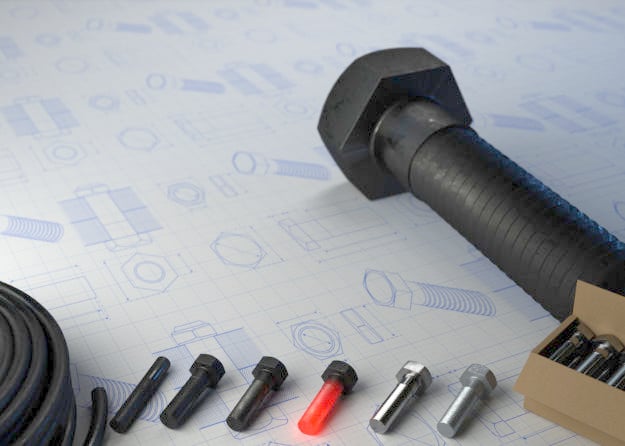

Los pernos pueden venir en una amplia gama de tamaños y formas diferentes, pero el proceso de producción básico generalmente sigue siendo el mismo. Comienza con un alambre de acero forjado en frío para darle la forma correcta, seguido de un tratamiento térmico para mejorar la resistencia y un tratamiento de la superficie para mejorar la durabilidad, antes de empacarlo para su envío. Sin embargo, para diseños de pernos más avanzados, el proceso de producción puede ampliarse mediante una serie de pasos adicionales.

Como uno de los principales proveedores de elementos de fijación para la industria automovilística, el fabricante sueco Bulten es muy competente en cada paso y faceta de la producción de tornillos. “No producimos piezas de catálogo: todo lo que producimos se diseña a medida, según las especificaciones del cliente”, afirma Henrik Oscarson, director técnico de la planta de producción de Bulten en Hallstahammar, Suecia.

"Dependiendo de dónde se utilizará el sujetador, existen varias opciones diferentes para producir exactamente el perno correcto".

El proceso de producción

Forja en frío

La forja en frío comienza con grandes alambrones de acero, que se desenrollan y se cortan a medida. El grado del acero está estandarizado en toda la industria, según los requisitos de ISO 898‑1. Utilizando herramientas especiales, el alambre se forja en frío hasta darle la forma correcta. Aquí es básicamente donde se moldea el acero, mientras está a temperatura ambiente, forzándolo a través de una serie de troqueles a alta presión. Las herramientas en sí pueden ser bastante complejas y contener hasta 200 piezas diferentes con tolerancias de centésimas de milímetro. Una vez perfeccionado, el forjado en frío garantiza que los pernos se puedan producir rápidamente, en grandes volúmenes y con alta uniformidad.

Para diseños de pernos más complejos, a los que no se les puede dar forma únicamente mediante forjado en frío, es posible que sea necesario realizar algunos torneados o perforaciones adicionales. El torneado implica girar el perno a alta velocidad, mientras se corta el acero para lograr la forma y el diseño deseados. Se puede utilizar perforación para hacer agujeros a través del perno. Si es necesario, algunos pernos también pueden tener arandelas colocadas en esta etapa del proceso.

Tratamiento térmico

El tratamiento térmico es un proceso estándar para todos los pernos, que implica exponer el perno a temperaturas extremas para endurecer el acero. El roscado se suele aplicar antes del tratamiento térmico, ya sea mediante laminación o corte cuando el acero es más blando. El laminado funciona de manera muy similar a la forja en frío e implica pasar el perno a través de una matriz para darle forma y moldear el acero en roscas. El corte implica formar hilos cortando y quitando acero.

Dado que el tratamiento térmico cambiará las propiedades del acero para hacerlo más duro, es más fácil y rentable aplicar roscado de antemano. Sin embargo, el roscado después del tratamiento térmico significará un mejor rendimiento ante la fatiga.

"El tratamiento térmico puede provocar marcas de calor y daños menores en el perno", explica Henrik Oscarson. “Por esta razón, algunos clientes exigen roscado después del tratamiento térmico, especialmente para aplicaciones como pernos de motores y culatas. Es un proceso más caro ya que es necesario formar acero endurecido, pero las roscas mantendrán mejor su forma”.

Tamaño y superficie

Para pernos largos, donde la longitud es más de diez veces el diámetro del perno, el tratamiento térmico puede tener el efecto de hacer que el acero vuelva a la forma redonda del alambre de acero original. Por lo tanto, muchas veces es necesario aplicar un proceso de alisado.

La elección del tratamiento superficial está determinada por la aplicación del perno y los requisitos del cliente. A menudo, la principal preocupación de los sujetadores es la resistencia a la corrosión y, por lo tanto, un recubrimiento galvanizado aplicado mediante tratamiento electrolítico es una solución común. Este es un proceso mediante el cual el perno se sumerge en un líquido que contiene zinc y se aplica una corriente eléctrica para que el zinc forme una capa sobre el perno. Sin embargo, el tratamiento electrolítico conlleva un mayor riesgo de fragilización por hidrógeno. Otra opción son las escamas de zinc, que ofrecen una resistencia a la corrosión aún mayor, aunque a un precio más elevado.

Cuando la resistencia a la corrosión no es un problema (como en el interior de un motor o en una aplicación que está expuesta regularmente al aceite), el uso de fosfato es una opción más rentable. Una vez que se ha aplicado el tratamiento superficial, los pernos estándar generalmente están listos para ser empaquetados. Sin embargo, los diseños más avanzados pueden requerir algún ensamblaje adicional, como soportes. Otros pernos también requerirán algún tipo de parche, ya sea un parche de bloqueo o un parche líquido. Un parche de bloqueo consiste en una capa gruesa de nailon sobre los hilos, lo que ayuda a mejorar el agarre. Un parche líquido ayudará a mejorar el torque de formación de roscas.

Una vez que se completen estos pasos, el perno estará terminado. Ahora todo lo que queda es alguna forma de control de calidad para garantizar la uniformidad y consistencia antes de que los pernos puedan empaquetarse y enviarse.

Un resumen del proceso de producción:

-

Cable - Desenrollado, enderezado y cortado a medida.

-

Forja en frío - Moldear el acero hasta darle la forma adecuada a temperatura ambiente.

-

Cabeza del perno - Se forma progresivamente forzando el acero en varios troqueles a alta presión.

-

Enhebrado - Los hilos se forman por laminado o corte.

-

Tratamiento térmico - El perno se expone a calor extremo para endurecer el acero.

-

Tratamiento de superficies - Depende de la aplicación. El revestimiento de zinc es común para aumentar la resistencia a la corrosión.

-

Embalaje/almacenamiento - Después del control de calidad para garantizar la uniformidad y consistencia, los pernos se empaquetan.