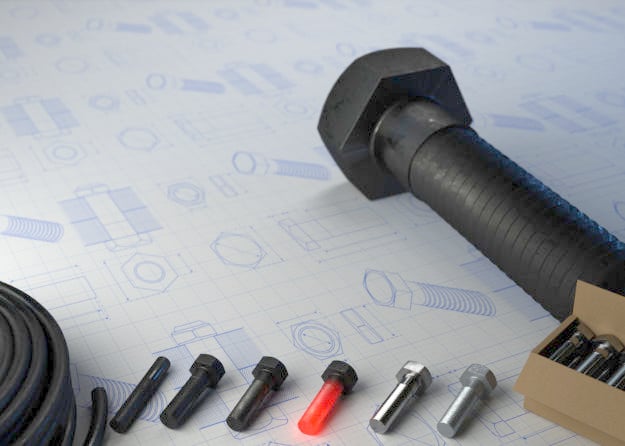

WYKONANIE ŚRUB

Śruby są jednym z najbardziej podstawowych elementów inżynierii i budownictwa, jednak ich produkcja stała się zaawansowanym, zaawansowanym technologicznie procesem, składającym się z wielu etapów. Dowiedz się, jak surowa stal przekształca się w wysoce wyspecjalizowane i dokładne narzędzia metalowe.

Śruby mogą być dostępne w szerokiej gamie różnych rozmiarów i kształtów, ale podstawowy proces produkcyjny zasadniczo pozostaje taki sam. Rozpoczyna się od kucia na zimno drutu stalowego do odpowiedniego kształtu, a następnie obróbki cieplnej w celu poprawy wytrzymałości i obróbki powierzchni w celu poprawy trwałości, przed zapakowaniem do wysyłki. Jednakże w przypadku bardziej zaawansowanych konstrukcji śrub proces produkcyjny może zostać rozszerzony o szereg dodatkowych etapów.

Jako jeden z wiodących dostawców elementów złącznych dla przemysłu motoryzacyjnego, szwedzki producent Bulten charakteryzuje się dużą biegłością na każdym etapie i aspekcie produkcji śrub. „Nie produkujemy części katalogowych – wszystko, co produkujemy, jest projektowane na zamówienie, zgodnie ze specyfikacją klienta” – mówi Henrik Oscarson, kierownik techniczny w zakładzie produkcyjnym Bulten w Hallstahammar w Szwecji.

„W zależności od tego, gdzie łącznik będzie zastosowany, istnieje wiele różnych opcji wyprodukowania dokładnie odpowiedniej śruby”.

Proces produkcyjny

Kucie na zimno

Kucie na zimno rozpoczyna się od dużych walcówek stalowych, które są rozwijane i przycinane na odpowiednią długość. Gatunek stali jest ujednolicony w całej branży, zgodnie z wymaganiami normy ISO 898-1. Za pomocą specjalnych narzędzi drut jest następnie kuty na zimno i nadaje mu odpowiedni kształt. Zasadniczo jest to miejsce, w którym stal jest formowana w temperaturze pokojowej, poprzez przetłaczanie jej przez szereg matryc pod wysokim ciśnieniem. Samo oprzyrządowanie może być dość złożone i zawierać do 200 różnych części z tolerancjami setnych milimetra. Udoskonalone kucie na zimno umożliwia szybką produkcję śrub w dużych ilościach i z dużą jednorodnością.

W przypadku bardziej złożonych konstrukcji śrub, których nie można ukształtować wyłącznie poprzez kucie na zimno, może być konieczne dodatkowe toczenie lub wiercenie. Toczenie polega na obracaniu śruby z dużą prędkością, podczas gdy stal jest cięta w celu uzyskania pożądanego kształtu i projektu. Aby wykonać otwory przechodzące przez śrubę, można zastosować wiercenie. W razie potrzeby do niektórych śrub na tym etapie można również przymocować podkładki.

Obróbka cieplna

Obróbka cieplna jest standardowym procesem dla wszystkich śrub, który polega na wystawieniu śruby na działanie ekstremalnych temperatur w celu utwardzenia stali. Gwintowanie zwykle wykonuje się przed obróbką cieplną poprzez walcowanie lub cięcie, gdy stal jest bardziej miękka. Walcowanie działa podobnie do kucia na zimno i polega na przepuszczeniu śruby przez matrycę w celu ukształtowania i uformowania stali w gwint. Cięcie polega na formowaniu gwintów poprzez cięcie i usuwanie stali.

Ponieważ obróbka cieplna zmieni właściwości stali i uczyni ją twardszą, łatwiej i taniej jest wcześniej zastosować gwintowanie. Jednakże gwintowanie po obróbce cieplnej będzie oznaczać lepszą wydajność zmęczeniową.

„Obróbka cieplna może spowodować ślady ciepła i niewielkie uszkodzenia śruby” – wyjaśnia Henrik Oscarson. „Z tego powodu niektórzy klienci wymagają gwintowania po obróbce cieplnej, szczególnie w zastosowaniach takich jak śruby silnika i głowicy cylindrów. Jest to proces droższy, ponieważ trzeba uformować hartowaną stal, ale gwinty lepiej zachowają swój kształt.

Rozmiar i powierzchnia

W przypadku długich śrub, których długość jest ponad dziesięciokrotność średnicy śruby, obróbka cieplna może spowodować, że stal powróci do okrągłego kształtu pierwotnego drutu stalowego. Dlatego często należy zastosować proces prostowania.

Wybór obróbki powierzchni zależy od zastosowania śruby i wymagań klienta. Często głównym problemem elementów złącznych jest odporność na korozję, dlatego powszechnym rozwiązaniem jest powłoka cynkowa nakładana poprzez obróbkę elektrolityczną. Jest to proces, podczas którego śrubę zanurza się w cieczy zawierającej cynk i przykładany jest prąd elektryczny, w wyniku czego cynk tworzy powłokę na śrubie. Jednakże obróbka elektrolityczna wiąże się ze zwiększonym ryzykiem kruchości wodorowej. Inną opcją są płatki cynku, które zapewniają jeszcze wyższą odporność na korozję, choć za wyższą cenę.

Gdy odporność na korozję nie stanowi problemu – na przykład wewnątrz silnika lub w miejscach regularnie narażonych na działanie oleju – zastosowanie fosforanów jest bardziej opłacalną opcją. Po zastosowaniu obróbki powierzchniowej standardowe śruby są zazwyczaj gotowe do pakowania. Jednak bardziej zaawansowane konstrukcje mogą wymagać dodatkowego montażu, takiego jak wsporniki. Inne śruby również będą wymagały jakiejś formy łatania, albo łatki blokującej, albo łatki w płynie. Łatka blokująca składa się z grubej warstwy nylonu na gwintach, co pomaga poprawić przyczepność. Płynna łatka pomoże poprawić moment obrotowy podczas tworzenia gwintu.

Po wykonaniu tych kroków śruba jest gotowa. Teraz pozostaje tylko jakaś forma kontroli jakości, która ma zapewnić jednolitość i spójność, zanim śruby będą mogły zostać zapakowane i wysłane.

Podsumowanie procesu produkcyjnego:

-

Drut - Rozwinięty, wyprostowany i przycięty na odpowiednią długość.

-

Kucie na zimno - Formowanie stali w odpowiednim kształcie w temperaturze pokojowej.

-

Głowica śruby - Stopniowo formowane przez wtłaczanie stali w różne matryce pod wysokim ciśnieniem.

-

Gwintowanie - Gwinty powstają poprzez walcowanie lub cięcie.

-

Obróbka cieplna - Śruba jest poddawana działaniu ekstremalnych temperatur w celu utwardzenia stali.

-

Obróbka powierzchniowa - To zależy od zastosowania. Cynkowanie jest powszechne w celu zwiększenia odporności na korozję.

-

Pakowanie/pończochy - Po kontroli jakości w celu zapewnienia jednolitości i spójności, śruby są pakowane.