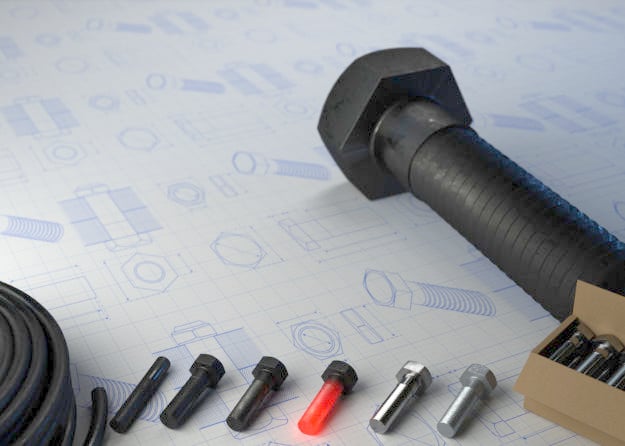

การทำสลักเกลียว

โบลต์เป็นหนึ่งในองค์ประกอบพื้นฐานที่สุดของวิศวกรรมและการก่อสร้าง แต่การผลิตก็กลายเป็นกระบวนการที่ใช้เทคโนโลยีขั้นสูงและมีหลายขั้นตอน ค้นหาว่าเหล็กดิบถูกเปลี่ยนให้เป็นอุปกรณ์โลหะที่มีความเฉพาะเจาะจงสูงและแม่นยำได้อย่างไร

โบลต์อาจมีขนาดและรูปร่างได้หลากหลาย แต่โดยทั่วไปแล้วกระบวนการผลิตขั้นพื้นฐานยังคงเหมือนเดิม เริ่มจากลวดเหล็กตีขึ้นรูปเย็นให้เป็นรูปทรงที่เหมาะสม ต่อด้วยกรรมวิธีทางความร้อนเพื่อเพิ่มความแข็งแรง และกรรมวิธีพื้นผิวเพื่อเพิ่มความทนทานก่อนบรรจุเพื่อจัดส่ง อย่างไรก็ตาม สำหรับการออกแบบโบลต์ขั้นสูง กระบวนการผลิตสามารถขยายออกไปได้อีกหลายขั้นตอน

ในฐานะหนึ่งในซัพพลายเออร์ชั้นนำด้านอุปกรณ์ยึดสำหรับอุตสาหกรรมยานยนต์ Bulten ผู้ผลิตชาวสวีเดนมีความเชี่ยวชาญอย่างสูงในทุกขั้นตอนและทุกแง่มุมของการผลิตโบลต์ “เราไม่ได้ผลิตชิ้นส่วนตามแค็ตตาล็อก ทุกอย่างที่เราผลิตได้รับการออกแบบตามความต้องการของลูกค้า” Henrik Oscarson ผู้จัดการฝ่ายเทคนิคของโรงงานผลิตของ Bulten ในเมือง Hallstahammar ประเทศสวีเดน กล่าว

“ขึ้นอยู่กับตำแหน่งที่จะใช้ตัวยึด มีตัวเลือกต่างๆ มากมายสำหรับการผลิตสลักเกลียวที่ถูกต้อง”

กระบวนการผลิต

การตีขึ้นรูปเย็น

การตีขึ้นรูปเย็นเริ่มต้นด้วยเหล็กลวดขนาดใหญ่ที่คลายเกลียวและตัดตามความยาว เกรดของเหล็กได้รับมาตรฐานทั่วทั้งอุตสาหกรรมตามข้อกำหนดของ ISO 898-1 ด้วยเครื่องมือพิเศษ ลวดจึงถูกหล่อเย็นให้เป็นรูปทรงที่เหมาะสม โดยพื้นฐานแล้วคือบริเวณที่เหล็กถูกขึ้นรูปขณะอยู่ที่อุณหภูมิห้อง โดยการบังคับผ่านแม่พิมพ์หลายชุดที่แรงดันสูง ตัวเครื่องมือเองนั้นค่อนข้างซับซ้อน โดยประกอบด้วยชิ้นส่วนที่แตกต่างกันถึง 200 ชิ้น โดยมีพิกัดความเผื่อหนึ่งในร้อยของมิลลิเมตร เมื่อสมบูรณ์แบบแล้ว การตีขึ้นรูปเย็นจะทำให้สามารถผลิตโบลต์ได้อย่างรวดเร็ว ในปริมาณมาก และมีความสม่ำเสมอสูง

สำหรับการออกแบบโบลต์ที่ซับซ้อนมากขึ้น ซึ่งไม่สามารถโค้งงอได้ด้วยการตีขึ้นรูปเย็นเพียงอย่างเดียว อาจจำเป็นต้องทำการกลึงหรือเจาะเพิ่มเติม การกลึงเกี่ยวข้องกับการหมุนโบลต์ด้วยความเร็วสูง ในขณะที่เหล็กถูกตัดออกไปเพื่อให้ได้รูปทรงและการออกแบบที่ต้องการ สามารถใช้การเจาะเพื่อเจาะรูผ่านสลักเกลียวได้ หากจำเป็น สลักเกลียวบางตัวอาจมีแหวนรองติดอยู่ที่ขั้นตอนนี้ของกระบวนการ

การรักษาความร้อน

การอบชุบด้วยความร้อนเป็นกระบวนการมาตรฐานสำหรับโบลต์ทั้งหมด ซึ่งเกี่ยวข้องกับการปล่อยให้โบลต์สัมผัสกับอุณหภูมิที่สูงมากเพื่อทำให้เหล็กแข็งตัว โดยปกติแล้วการกลึงเกลียวจะดำเนินการก่อนการอบชุบด้วยความร้อน ไม่ว่าจะโดยการรีดหรือตัดเมื่อเหล็กอ่อนตัวลง การกลิ้งทำงานเหมือนกับการตีขึ้นรูปเย็น และเกี่ยวข้องกับการขันโบลต์ผ่านแม่พิมพ์เพื่อสร้างรูปร่างและขึ้นรูปเหล็กให้เป็นเกลียว การตัดเกี่ยวข้องกับการขึ้นรูปเกลียวโดยการตัดและเอาเหล็กออก

เนื่องจากการอบชุบด้วยความร้อนจะเปลี่ยนคุณสมบัติของเหล็กให้แข็งขึ้น จึงง่ายกว่าและคุ้มค่ากว่าในการร้อยเกลียวล่วงหน้า อย่างไรก็ตาม การทำเกลียวหลังการให้ความร้อนจะทำให้ประสิทธิภาพความล้าดีขึ้น

“การให้ความร้อนอาจทำให้เกิดรอยความร้อนและความเสียหายเล็กน้อยต่อสลักเกลียว” เฮนริก ออสการ์สัน อธิบาย “ด้วยเหตุผลนี้ ลูกค้าบางรายจึงต้องการการทำเกลียวหลังการอบชุบ โดยเฉพาะอย่างยิ่งสำหรับการใช้งาน เช่น โบลท์เครื่องยนต์และฝาสูบ มันเป็นกระบวนการที่มีราคาแพงกว่าเนื่องจากคุณจำเป็นต้องสร้างเหล็กชุบแข็ง แต่เกลียวจะรักษารูปร่างได้ดีขึ้น”

ขนาดและพื้นผิว

สำหรับสลักเกลียวยาวที่มีความยาวมากกว่าสิบเท่าของเส้นผ่านศูนย์กลางของสลักเกลียว การอบชุบด้วยความร้อนอาจส่งผลให้เหล็กกลับคืนรูปทรงกลมของลวดเหล็กเดิมได้ ดังนั้นจึงจำเป็นต้องมีกระบวนการยืดผมบ่อยครั้ง

ทางเลือกของการรักษาพื้นผิวจะขึ้นอยู่กับการใช้งานของโบลต์และความต้องการของลูกค้า บ่อยครั้ง ข้อกังวลหลักสำหรับตัวยึดคือความต้านทานการกัดกร่อน ดังนั้นการเคลือบสังกะสีที่ใช้ผ่านการบำบัดด้วยไฟฟ้าจึงเป็นวิธีแก้ปัญหาทั่วไป นี่เป็นกระบวนการที่โบลต์จมอยู่ในของเหลวที่มีสังกะสี และใช้กระแสไฟฟ้าเพื่อให้สังกะสีเคลือบทับโบลต์ อย่างไรก็ตาม การบำบัดด้วยอิเล็กโทรไลต์มาพร้อมกับความเสี่ยงที่เพิ่มขึ้นของการแตกตัวของไฮโดรเจน อีกทางเลือกหนึ่งคือเกล็ดสังกะสีซึ่งมีความต้านทานการกัดกร่อนสูงกว่าแม้ว่าจะมีราคาสูงกว่าก็ตาม

เมื่อความต้านทานการกัดกร่อนไม่เป็นปัญหา เช่น ภายในเครื่องยนต์หรือการใช้งานที่ต้องสัมผัสกับน้ำมันเป็นประจำ การใช้ฟอสเฟตเป็นทางเลือกที่คุ้มค่ากว่า เมื่อปรับสภาพพื้นผิวแล้ว สลักเกลียวมาตรฐานก็มักจะพร้อมบรรจุ อย่างไรก็ตาม การออกแบบขั้นสูงอาจต้องมีการประกอบเพิ่มเติม เช่น ฉากยึด สลักเกลียวอื่นๆ จะต้องมีการปะซ่อมบางรูปแบบด้วย ไม่ว่าจะเป็นแผ่นล็อคหรือแผ่นของเหลว แผ่นล็อคประกอบด้วยชั้นไนลอนหนาเหนือเกลียว ซึ่งช่วยปรับปรุงการยึดเกาะ แผ่นแปะของเหลวจะช่วยปรับปรุงแรงบิดในการขึ้นรูปเกลียว

เมื่อขั้นตอนเหล่านี้เสร็จสิ้น สลักเกลียวก็เสร็จสิ้น ตอนนี้สิ่งที่เหลืออยู่คือการควบคุมคุณภาพรูปแบบหนึ่งเพื่อให้แน่ใจว่ามีความสม่ำเสมอและความสม่ำเสมอก่อนที่จะบรรจุและจัดส่งสลักเกลียว

สรุปกระบวนการผลิต:

-

ลวด - คลาย ยืด และตัดตามความยาว

-

การตีขึ้นรูปเย็น - ขึ้นรูปเหล็กให้เป็นรูปทรงที่เหมาะสมที่อุณหภูมิห้อง

-

หัวโบลท์ - ขึ้นรูปทีละขั้นโดยการบังคับเหล็กให้เป็นแม่พิมพ์ต่างๆ ด้วยแรงดันสูง

-

การทำเกลียว - ด้ายเกิดจากการรีดหรือตัด

-

การรักษาความร้อน - สลักเกลียวสัมผัสกับความร้อนสูงเพื่อทำให้เหล็กแข็งตัว

-

การรักษาพื้นผิว - ขึ้นอยู่กับการใช้งาน การชุบสังกะสีเป็นเรื่องปกติเพื่อเพิ่มความต้านทานการกัดกร่อน

-

การบรรจุ/ถุงน่อง - หลังจากการควบคุมคุณภาพเพื่อให้มั่นใจถึงความสม่ำเสมอและสม่ำเสมอ สลักเกลียวจะถูกบรรจุ