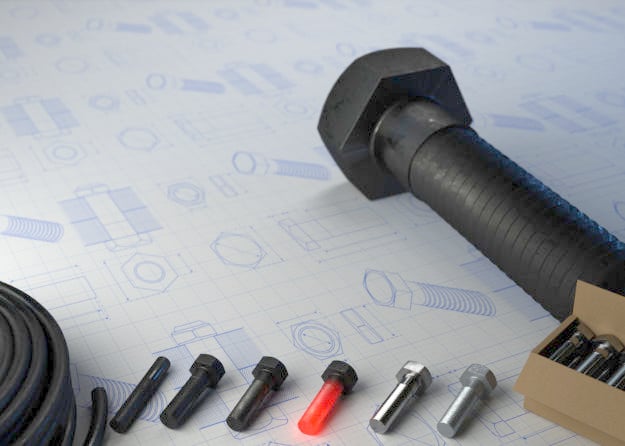

صنع البراغي

تعتبر البراغي من أهم المكونات الأساسية للهندسة والبناء، إلا أن إنتاجها أصبح عملية متقدمة وعالية التقنية ولها خطوات متعددة. اكتشف كيفية تحويل الفولاذ الخام إلى أدوات معدنية دقيقة ومحددة للغاية.

يمكن أن تأتي البراغي في مجموعة واسعة من الأحجام والأشكال المختلفة، ولكن عملية الإنتاج الأساسية تظل كما هي بشكل عام. يبدأ الأمر بالأسلاك الفولاذية المشكلة على البارد في الشكل الصحيح، تليها المعالجة الحرارية لتحسين القوة ومعالجة السطح لتحسين المتانة، قبل تعبئتها للشحن. ومع ذلك، بالنسبة لتصميمات البراغي الأكثر تقدمًا، يمكن أن تتوسع عملية الإنتاج بعدد من الخطوات الإضافية.

باعتبارها واحدة من الموردين الرئيسيين للمثبتات في صناعة السيارات، تتمتع الشركة المصنعة السويدية Bulten بمهارة عالية في كل خطوة وجوانب من إنتاج البراغي. يقول هنريك أوسكارسون، المدير الفني في مصنع إنتاج بولتن في هالستاهامار، السويد: "نحن لا ننتج أجزاء من الكتالوج - كل ما ننتجه مصمم خصيصًا، وفقًا لمواصفات العميل".

"اعتمادًا على المكان الذي سيتم استخدام أداة التثبيت فيه، هناك عدد من الخيارات المختلفة لإنتاج المسمار الصحيح تمامًا."

عملية الإنتاج

تزوير الباردة

يبدأ التشكيل على البارد بقضبان كبيرة من الأسلاك الفولاذية، والتي يتم فكها وتقطيعها حسب الطول. يتم توحيد درجة الفولاذ في جميع أنحاء الصناعة، وفقًا لمتطلبات ISO 898‑1. باستخدام أدوات خاصة، يتم تشكيل السلك على البارد ليأخذ الشكل الصحيح. هذا هو المكان الذي يتم فيه تشكيل الفولاذ، أثناء وجوده في درجة حرارة الغرفة، عن طريق إجباره على المرور عبر سلسلة من القوالب تحت ضغط عالٍ. يمكن أن تكون الأدوات نفسها معقدة للغاية، حيث تحتوي على ما يصل إلى 200 جزء مختلف مع تفاوتات تصل إلى أجزاء من المئات من المليمتر. بمجرد إتقانها، تضمن عملية التشكيل على البارد إمكانية إنتاج البراغي بسرعة وبكميات كبيرة وبتوحيد عالي.

بالنسبة لتصميمات البراغي الأكثر تعقيدًا، والتي لا يمكن تحديد محيطها من خلال الحدادة على البارد وحدها، قد تكون هناك حاجة إلى بعض عمليات الخراطة أو الحفر الإضافية. تتضمن عملية الخراطة تدوير البرغي بسرعة عالية، بينما يتم قطع الفولاذ لتحقيق الشكل والتصميم المطلوب. يمكن استخدام الحفر لعمل ثقوب من خلال الترباس. إذا لزم الأمر، قد تحتوي بعض البراغي أيضًا على غسالات متصلة في هذه المرحلة من العملية.

المعالجة الحرارية

المعالجة الحرارية هي عملية قياسية لجميع البراغي، والتي تتضمن تعريض المسمار لدرجات حرارة شديدة من أجل تقوية الفولاذ. عادة ما يتم تطبيق الخيوط قبل المعالجة الحرارية، إما عن طريق اللف أو القطع عندما يصبح الفولاذ أكثر ليونة. تعمل عملية الدرفلة بشكل يشبه إلى حد كبير عملية الحدادة على البارد، وتتضمن تمرير البرغي عبر قالب لتشكيل الفولاذ وقولبته على شكل خيوط. يتضمن القطع تشكيل الخيوط عن طريق قطع الفولاذ وإزالته.

نظرًا لأن المعالجة الحرارية ستغير خصائص الفولاذ لجعله أكثر صلابة، فمن الأسهل والأكثر فعالية من حيث التكلفة تطبيق الخيوط مسبقًا. ومع ذلك، فإن الخيط بعد المعالجة الحرارية يعني أداء أفضل للتعب.

يوضح هنريك أوسكارسون أن "المعالجة الحرارية يمكن أن تسبب علامات حرارية وأضرارًا طفيفة للمسمار". "لهذا السبب، يطلب بعض العملاء إجراء عمليات ربط بعد المعالجة الحرارية، خاصة لتطبيقات مثل مسامير المحرك ورأس الأسطوانة. إنها عملية أكثر تكلفة لأنك تحتاج إلى تشكيل الفولاذ المقسى، لكن الخيوط ستحافظ على شكلها بشكل أفضل.

الحجم والسطح

بالنسبة للبراغي الطويلة، حيث يكون الطول أكثر من عشرة أضعاف قطر البرغي، يمكن أن يكون للمعالجة الحرارية تأثير في إعادة الفولاذ إلى الشكل الدائري للسلك الفولاذي الأصلي. لذلك، غالبًا ما يلزم تطبيق عملية تقويم.

يتم تحديد اختيار المعالجة السطحية من خلال تطبيق الترباس ومتطلبات العميل. في كثير من الأحيان، يكون الاهتمام الرئيسي للمثبتات هو مقاومة التآكل، وبالتالي فإن الطلاء المطلي بالزنك المطبق من خلال المعالجة الإلكتروليتية هو حل شائع. هذه هي العملية التي يتم من خلالها غمر البرغي في سائل يحتوي على الزنك، ويتم تطبيق تيار كهربائي بحيث يشكل الزنك طبقة فوق البرغي. ومع ذلك، فإن العلاج بالتحليل الكهربائي يأتي مع زيادة خطر التقصف الهيدروجيني. وثمة خيار آخر هو رقائق الزنك، والتي توفر مقاومة أعلى للتآكل، وإن كان ذلك بسعر أعلى.

عندما لا تكون مقاومة التآكل مشكلة - كما هو الحال داخل المحرك أو أحد التطبيقات التي تتعرض بانتظام للزيت - فإن استخدام الفوسفات يعد خيارًا أكثر فعالية من حيث التكلفة. بمجرد تطبيق المعالجة السطحية، تكون البراغي القياسية جاهزة للتعبئة. ومع ذلك، قد تتطلب التصميمات الأكثر تقدمًا بعض عمليات التجميع الإضافية، مثل الأقواس. سوف تتطلب البراغي الأخرى أيضًا شكلاً من أشكال الترقيع، إما رقعة قفل أو رقعة سائلة. تتكون رقعة القفل من طبقة سميكة من النايلون فوق الخيوط، مما يساعد على تحسين الإمساك. سوف تساعد الرقعة السائلة على تحسين عزم دوران الخيط.

بمجرد الانتهاء من هذه الخطوات، يتم الانتهاء من الترباس. الآن كل ما تبقى هو شكل من أشكال مراقبة الجودة لضمان التوحيد والاتساق قبل تعبئة البراغي وشحنها.

ملخص لعملية الإنتاج:

-

الأسلاك - غير ملفوف، ومستقيم، ومقطع بالطول.

-

تزوير الباردة - تشكيل الفولاذ بالشكل الصحيح في درجة حرارة الغرفة.

-

رئيس الترباس - يتم تشكيلها تدريجياً عن طريق دفع الفولاذ إلى قوالب مختلفة تحت ضغط عالٍ.

-

خيوط - يتم تشكيل الخيوط عن طريق اللف أو القطع.

-

المعالجة الحرارية - يتعرض الترباس للحرارة الشديدة لتصلب الفولاذ.

-

المعالجة السطحية - ذلك يعتمد على التطبيق. طلاء الزنك شائع لزيادة مقاومة التآكل.

-

التعبئة/التخزين - بعد مراقبة الجودة للتأكد من التجانس والاتساق، يتم تعبئة البراغي.