5 hechos sobre el enrollado de hilos

A diferencia de los procesos sustractivos, el laminado de roscas no elimina material, sino que mueve y moldea metales dúctiles de forma rápida y precisa en forma de rosca mediante un proceso de conformado en frío. Obtenga más información sobre los avances en herramientas y laminado de roscas aquí.

El laminado de hilos es un proceso de conformado en frío que crea hilos utilizando matrices de laminación de precisión que son la imagen especular del hilo que se produce. Este proceso se diferencia de los procesos de fabricación sustractivos, como el corte de metales, el rectificado o el roscado, porque no elimina ningún metal para crear el perfil deseado. En cambio, estos rodillos de hilo de acero endurecido mueven y moldean metales dúctiles de forma rápida y precisa en forma de hilo.

Ya sea que ya esté familiarizado con el proceso de laminado de roscas o esté considerando ofrecer este proceso en su taller, es fundamental familiarizarse con los siguientes aspectos del laminado de roscas, incluidos los avances en la tecnología de herramientas.

1. Cómo funciona

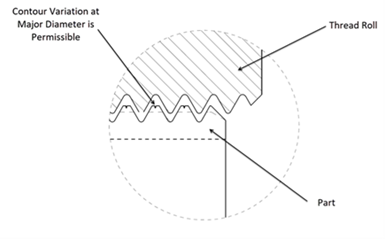

El laminado de hilo se completa utilizando un accesorio de laminado de hilo en un torno multihusillo, tipo suizo o CNC. Durante el proceso, la forma del diente de los rodillos roscados sobresale hacia el diámetro exterior de una pieza cilíndrica en bruto para reformar la superficie. La presión extrema de los rodillos de hilo hace que el material en bruto fluya hacia afuera hacia la cavidad entre los rodillos de hilo. Esto produce una geometría de hilo que refleja la de los rollos.

Fig. 1. Cuando el material se encuentra con la raíz del troquel, los bordes exteriores se curvan hacia adentro, formando la cresta. El centro de la cresta tiene una ligera concavidad como se muestra aquí, lo cual es una característica normal.

La parte superior de la cresta del hilo es una diferencia entre hilos cortados y enrollados. En la operación de roscado por rodillo, el material se empuja hacia la raíz de la matriz de rosca. Cuando el material se encuentra con la raíz del troquel, los bordes exteriores se curvan hacia adentro, formando la cresta. El centro de la cresta tiene una ligera concavidad (como se muestra en la Figura 1), que es una característica normal. Esta concavidad es parte de la interfaz de espacio libre entre roscas coincidentes y no afecta el ajuste ni la función de la junta roscada. La presencia de esta característica en la cresta del hilo es una forma de confirmar visualmente que el hilo es producto de un enrollado en lugar de un corte; los hilos cortados carecen de esta característica.

2. Características de Calidad

Fabricantes de accesorios para rollos de hilo han aprovechado los avances en materiales, tratamiento térmico, recubrimiento y mecanizado para producir sus últimos rollos de hilo.

La disponibilidad de acero D2 de calidad mejorada y acero DC53 de primera calidad ha permitido a la industria producir una geometría más consistente y un tratamiento térmico más uniforme de las matrices de rodillos roscados. También están disponibles aceros rápidos de mejor calidad M2, M4 y M42.

El tratamiento térmico mediante la implementación de nuevos hornos de vacío multibarra y hornos de templado criogénicos y convencionales automatizados permite la producción de rollos con una microestructura mejor y más consistente con una dureza más uniforme. Todo esto se hizo con tiempos de procesamiento mejorados para permitir un mejor uso y rendimiento de los equipos de procesamiento térmico.

También se introducen periódicamente nuevos revestimientos que ofrecen varias opciones. Los recubrimientos se seleccionan según el proceso de conformado, el material del rollo y el proceso térmico para mejorar aún más el rendimiento.

Finalmente, tener acceso a máquinas herramienta avanzadas permite la creación óptima de una geometría de rollo de hilo. Los equipos de mecanizado son más precisos, repetibles y rápidos que nunca.

3. Acabado superficial y geometría

Los acabados de las superficies laminadas suelen tener 32 micropulgadas Ra o menos, en comparación con los hilos cortados, que rara vez tienen menos de 63 micropulgadas Ra. Una buena regla general es que, con el laminado de hilo, el acabado superficial resultante suele ser dos veces mejor que el acabado inicial del material. Por ejemplo, si el acabado en bruto es de 40 micropulgadas Ra, el acabado resultante será cercano a 20 micropulgadas Ra después del laminado del hilo. La geometría de la forma de la rosca producida durante el laminado de la rosca es más precisa y normalmente excede los requisitos de forma de la rosca debido a la precisión y el acabado inherentes a los troqueles de los rodillos de rosca utilizados.

4. Reducción de costos

Sin desperdicios, menor mano de obra y menor costo de herramienta por hilo producido es una fórmula que ofrece costos reducidos.

El material rodante de rosca tiene un diámetro más pequeño que el material de corte de tamaño completo, sin desperdicio de material. Esto significa que no hay desechos del procesamiento de rutina. Los avances de la superficie de rodadura de hilo por minuto son hasta 10 veces más rápidos que el corte de hilo de un solo punto. Además, el corte de roscas requiere un promedio de 10 pasadas, en comparación con solo una pasada necesaria para enrollar. Esto equivale a costos por hilo significativamente reducidos debido a la mayor cantidad de piezas producidas por juego de rodillos.

Incluso cuando se compara el laminado de hilo con el roscado, es más eficiente cuando se produce un perfil de hilo real. Las unidades de seguimiento de hilo estándar necesitarán emplear un embrague de hilo para producir hilos de alta calidad comparables al laminado de hilo. Cuando se utiliza un embrague de hilo, la eficiencia del seguimiento del hilo se reduce y, por lo general, no es una opción viable en comparación con el laminado del hilo.

5. Aumento de la resistencia a la tracción

El trabajo en frío aumenta la resistencia a la tracción al menos un 30% más que los hilos cortados, lo que aumenta la resistencia del hilo. Además, los hilos laminados mejoran la resistencia a la fatiga entre un 50% y un 75%. Los hilos no muestran pérdida de resistencia a la fatiga, incluso cuando se calientan hasta 500 °F durante varias horas. Hilos más fuertes sin la necesidad de costosos tratamientos térmicos externos son el resultado directo de elegir un hilo laminado en lugar de un proceso de hilo cortado.

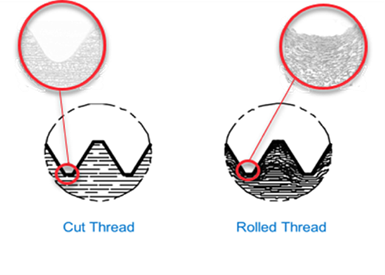

Los hilos enrollados suelen ser mucho más suaves y resistentes a los daños durante la manipulación que los hilos cortados. El laminado de roscas cambia las propiedades mecánicas del material al endurecerlo, lo que da como resultado una mayor resistencia al desgaste y a la fatiga, así como un mayor límite elástico, de tracción y de corte. Las roscas cortadas tienen un patrón de flujo de grano que permanece paralelo al eje de la pieza, debilitando la resistencia de la rosca en el eje longitudinal. El hilo normalmente fallará en los límites de la fibra, que tienden a ser más débiles que la fibra misma. Con los hilos laminados, el grano fluye en dirección transversal, proporcionando resistencia a la falla donde estas fuerzas se ejercen a través del grano.

El laminado de hilo también mejora la resistencia a la fatiga. El proceso de laminación aumenta el trabajo en frío y “bruñe” raíces y flancos. Esto también mejora el acabado de la superficie y produce una forma de rosca más consistente. Las imperfecciones de la superficie que resultan del corte del hilo pueden convertirse en los puntos iniciales.

Fig. 2: El hilo cortado ilustra cómo se altera la integridad estructural natural de un material al cortarlo, lo que debilita el hilo. El hilo enrollado es el resultado de comprimir los granos en la raíz del hilo. Esta nueva disposición de grano contorneada da como resultado una resistencia significativamente mayor, pero también mejora el acabado, la geometría de la forma y la resistencia a la fatiga.

por falla por fatiga. Debido a que las capas superficiales del hilo enrollado (particularmente aquellas en las raíces) están bajo tensión de compresión, las fuerzas de apriete y otras fuerzas deben superar estas tensiones de compresión antes de que las tensiones de tracción provoquen la acumulación de fallas. Así es como el laminado de hilos mejora la capacidad del hilo para resistir estas tensiones de fatiga. (Ver Figura 2.)

Los fabricantes tienen muchas alternativas a la hora de unir y ensamblar piezas de alto rendimiento. Los hilos laminados mejoraron la calidad, la precisión, el acabado, las propiedades mecánicas mejoradas y la economía de producción hacen de este proceso una buena alternativa para obtener resultados positivos en el roscado.