CHẾ TẠO BÚP LÔNG

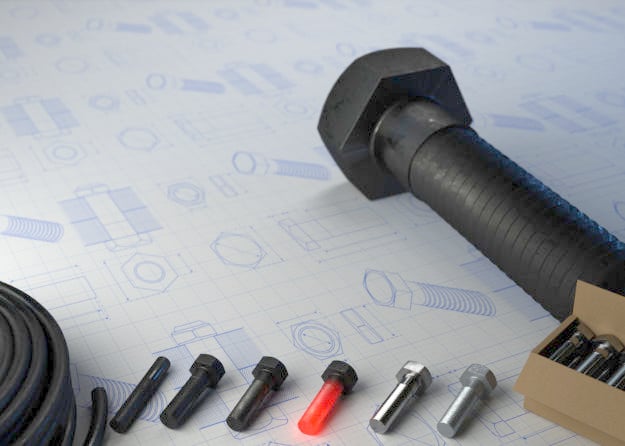

Bu lông là một trong những thành phần cơ bản nhất của kỹ thuật và xây dựng, tuy nhiên việc sản xuất chúng đã trở thành một quy trình công nghệ cao, tiên tiến với nhiều bước. Tìm hiểu cách biến thép thô thành các dụng cụ kim loại có độ chính xác cao và được chỉ định cụ thể.

Bu lông có thể có nhiều kích cỡ và hình dạng khác nhau, nhưng quy trình sản xuất cơ bản nhìn chung vẫn giống nhau. Nó bắt đầu bằng việc rèn nguội dây thép thành hình dạng phù hợp, tiếp theo là xử lý nhiệt để cải thiện độ bền và xử lý bề mặt để cải thiện độ bền, trước khi được đóng gói để vận chuyển. Tuy nhiên, đối với những thiết kế bu lông tiên tiến hơn, quy trình sản xuất có thể mở rộng thêm một số bước bổ sung.

Là một trong những nhà cung cấp ốc vít hàng đầu cho ngành công nghiệp ô tô, nhà sản xuất Bulten của Thụy Điển rất thành thạo trong từng bước và khía cạnh sản xuất bu lông. Henrik Oscarson, Giám đốc Kỹ thuật tại nhà máy sản xuất của Bulten ở Hallstahammar, Thụy Điển cho biết: “Chúng tôi không sản xuất các bộ phận theo danh mục – mọi thứ chúng tôi sản xuất đều được thiết kế theo yêu cầu riêng, theo thông số kỹ thuật của khách hàng”.

“Tùy thuộc vào vị trí sử dụng dây buộc, có một số tùy chọn khác nhau để sản xuất chính xác loại bu lông phù hợp.”

Quá trình sản xuất

Rèn nguội

Quá trình rèn nguội bắt đầu bằng các thanh dây thép lớn, được tháo cuộn và cắt theo chiều dài. Loại thép được tiêu chuẩn hóa trong toàn ngành, theo yêu cầu của ISO 898-1. Sử dụng dụng cụ đặc biệt, dây sau đó được rèn nguội thành hình dạng phù hợp. Về cơ bản, đây là nơi thép được đúc ở nhiệt độ phòng bằng cách ép nó đi qua một loạt khuôn ở áp suất cao. Bản thân dụng cụ này có thể khá phức tạp, chứa tới 200 bộ phận khác nhau với dung sai đến một phần trăm milimét. Sau khi được hoàn thiện, rèn nguội đảm bảo bu lông có thể được sản xuất nhanh chóng, với số lượng lớn và có độ đồng đều cao.

Đối với các thiết kế bu lông phức tạp hơn, không thể tạo đường viền chỉ bằng cách rèn nguội, có thể cần thêm một số thao tác tiện hoặc khoan. Quá trình tiện bao gồm việc quay bu-lông ở tốc độ cao, trong khi thép được cắt bỏ để đạt được hình dạng và thiết kế mong muốn. Khoan có thể được sử dụng để tạo lỗ xuyên qua bu lông. Nếu được yêu cầu, một số bu lông cũng có thể được gắn vòng đệm ở giai đoạn này của quy trình.

Xử lý nhiệt

Xử lý nhiệt là một quy trình tiêu chuẩn cho tất cả các bu lông, bao gồm việc cho bu lông tiếp xúc với nhiệt độ khắc nghiệt để làm cứng thép. Việc ren thường được áp dụng trước khi xử lý nhiệt, bằng cách cán hoặc cắt khi thép mềm hơn. Cán hoạt động giống như rèn nguội và liên quan đến việc chạy bu lông qua khuôn để định hình và đúc thép thành các sợi. Cắt liên quan đến việc hình thành các sợi bằng cách cắt và loại bỏ thép.

Vì xử lý nhiệt sẽ thay đổi các đặc tính của thép để làm cho nó cứng hơn nên việc gia công ren trước sẽ dễ dàng hơn và tiết kiệm chi phí hơn. Tuy nhiên, cắt ren sau khi xử lý nhiệt sẽ có nghĩa là hiệu suất mỏi tốt hơn.

Henrik Oscarson giải thích: “Việc xử lý nhiệt có thể gây ra vết nhiệt và hư hỏng nhẹ cho bu lông. “Vì lý do này, một số khách hàng yêu cầu cắt ren sau khi xử lý nhiệt, đặc biệt đối với các ứng dụng như bu lông đầu xi lanh và động cơ. Đó là một quá trình tốn kém hơn vì bạn cần tạo ra thép cứng, nhưng các sợi chỉ sẽ duy trì hình dạng tốt hơn.”

Kích thước và bề mặt

Đối với các bu lông dài, có chiều dài lớn hơn mười lần đường kính của bu lông, việc xử lý nhiệt có thể có tác dụng làm cho thép trở lại hình dạng tròn của dây thép ban đầu. Vì vậy, thường xuyên phải áp dụng một quá trình làm thẳng tóc.

Việc lựa chọn xử lý bề mặt được xác định bởi ứng dụng của bu lông và yêu cầu của khách hàng. Thông thường, mối quan tâm chính đối với ốc vít là khả năng chống ăn mòn và do đó lớp phủ mạ kẽm được áp dụng thông qua xử lý điện phân là một giải pháp phổ biến. Đây là quá trình trong đó bu lông được nhúng chìm trong chất lỏng chứa kẽm và một dòng điện được đặt vào để kẽm tạo thành lớp phủ trên bu lông. Tuy nhiên, xử lý bằng điện phân sẽ làm tăng nguy cơ giòn do hydro. Một lựa chọn khác là mảnh kẽm, có khả năng chống ăn mòn cao hơn, mặc dù giá cao hơn.

Khi khả năng chống ăn mòn không phải là vấn đề – chẳng hạn như bên trong động cơ hoặc ứng dụng thường xuyên tiếp xúc với dầu – sử dụng phốt phát là một lựa chọn tiết kiệm chi phí hơn. Sau khi xử lý bề mặt xong, các bu lông tiêu chuẩn thường sẵn sàng để được đóng gói. Tuy nhiên, những thiết kế cao cấp hơn có thể yêu cầu một số lắp ráp bổ sung, chẳng hạn như giá đỡ. Các bu lông khác cũng sẽ yêu cầu một số hình thức vá, miếng vá khóa hoặc miếng vá chất lỏng. Một miếng vá khóa bao gồm một lớp nylon dày trên các sợi chỉ, giúp cải thiện độ bám. Một miếng vá chất lỏng sẽ giúp cải thiện mô-men xoắn tạo ren.

Khi các bước này hoàn tất, bu lông đã hoàn tất. Bây giờ tất cả những gì còn lại là một số hình thức kiểm soát chất lượng để đảm bảo tính đồng nhất và nhất quán trước khi bu lông có thể được đóng gói và vận chuyển.

Tóm tắt quy trình sản xuất:

-

Dây điện - Tháo cuộn, duỗi thẳng và cắt theo chiều dài.

-

Rèn nguội - Đúc thép thành hình dạng phù hợp ở nhiệt độ phòng.

-

Đầu bu lông - Hình thành dần dần bằng cách ép thép vào các khuôn khác nhau ở áp suất cao.

-

Luồng - Sợi được hình thành bằng cách cán hoặc cắt.

-

Xử lý nhiệt - Bu lông tiếp xúc với nhiệt độ cực cao làm thép cứng lại.

-

Xử lý bề mặt - Nó phụ thuộc vào ứng dụng. Mạ kẽm là phổ biến để tăng khả năng chống ăn mòn.

-

Đóng gói/bảo quản - Sau khi kiểm tra chất lượng đảm bảo tính đồng nhất và thống nhất, các bu lông được đóng gói.