5 sự thật về cuộn chỉ

Không giống như các quy trình trừ, cán ren không loại bỏ vật liệu mà thay vào đó di chuyển và đúc các kim loại dẻo một cách nhanh chóng và chính xác thành dạng ren bằng quy trình tạo hình nguội. Tìm hiểu thêm về các cải tiến về cán ren và dụng cụ tại đây.

Cán ren là một quá trình tạo hình nguội tạo ra các sợi bằng cách sử dụng khuôn cán chính xác là hình ảnh phản chiếu của sợi được tạo ra. Quá trình này khác với các quy trình sản xuất trừ như cắt kim loại, mài hoặc đuổi sợi vì nó không loại bỏ bất kỳ kim loại nào để tạo ra hình dạng mong muốn. Thay vào đó, những cuộn ren thép cứng này di chuyển và đúc các kim loại dẻo một cách nhanh chóng và chính xác thành dạng ren.

Cho dù đã quen thuộc với quy trình cán ren hay đang cân nhắc cung cấp quy trình này tại cửa hàng của bạn, điều quan trọng là phải làm quen với các khía cạnh sau của cán ren, bao gồm cả những tiến bộ trong thực tế công nghệ dụng cụ.

1. Cách thức hoạt động

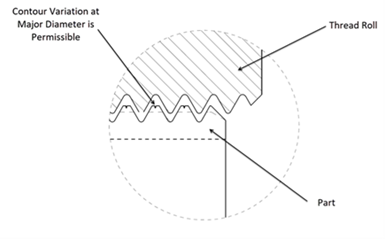

Cán ren được hoàn thành bằng cách sử dụng phụ tùng cán ren trên máy tiện CNC nhiều trục, loại Thụy Sĩ hoặc CNC. Trong quá trình này, dạng răng của ren cuộn nhô vào đường kính ngoài của phôi trống hình trụ để cải tạo bề mặt. Áp suất cực lớn từ các cuộn ren làm cho vật liệu trống chảy ra ngoài vào khoang giữa các cuộn ren. Điều này tạo ra hình dạng ren phản ánh hình dạng của các cuộn.

Hình 1. Khi vật liệu gặp gốc khuôn, các cạnh ngoài cong vào trong, tạo thành đỉnh. Tâm của đỉnh có độ lõm nhẹ như minh họa ở đây, đây là một đặc điểm bình thường.

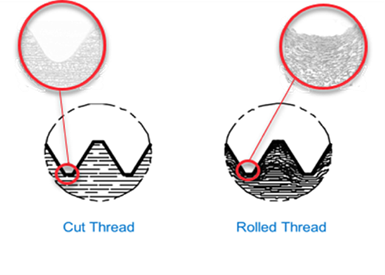

Phần trên cùng của đỉnh ren là điểm khác biệt giữa ren cắt và ren cuộn. Trong nguyên công cắt ren cuộn, vật liệu được đẩy lên vào phần gốc của khuôn ren. Khi vật liệu gặp gốc khuôn, các cạnh ngoài cong vào trong, tạo thành đỉnh. Tâm của mào có độ lõm nhẹ (như trong Hình 1), đây là đặc điểm bình thường. Độ lõm này là một phần của giao diện khe hở giữa các ren đối tiếp và không ảnh hưởng đến độ khít hoặc chức năng của mối nối ren. Sự hiện diện của đặc điểm này ở đỉnh ren là một cách để xác nhận một cách trực quan rằng ren là sản phẩm của quá trình cán ren chứ không phải cắt - ren cắt thiếu tính năng này.

2. Đặc điểm chất lượng

Nhà sản xuất phụ kiện cuộn ren đã tận dụng những tiến bộ về vật liệu, xử lý nhiệt, lớp phủ và gia công để sản xuất các cuộn ren mới nhất của mình.

Sự sẵn có của thép D2 chất lượng cải tiến và thép DC53 cao cấp đã cho phép ngành công nghiệp tạo ra hình dạng nhất quán hơn và xử lý nhiệt đồng đều hơn cho khuôn cuộn ren. Thép tốc độ cao chất lượng tốt hơn M2, M4 và M42 cũng có sẵn.

Xử lý nhiệt bằng lò chân không nhiều thanh mới và lò ủ đông lạnh và thông thường tự động cho phép sản xuất các cuộn có cấu trúc vi mô tốt hơn, nhất quán hơn với độ cứng đồng đều hơn. Tất cả điều này đã được thực hiện với thời gian xử lý được cải thiện để cho phép sử dụng và thông lượng tốt hơn của thiết bị xử lý nhiệt.

Các lớp phủ mới cũng thường xuyên được giới thiệu, mang lại nhiều lựa chọn. Lớp phủ được lựa chọn dựa trên quá trình tạo hình, vật liệu cuộn và quá trình nhiệt để nâng cao hơn nữa hiệu suất.

Cuối cùng, việc có quyền truy cập vào các công cụ máy tiên tiến cho phép tạo hình học cuộn ren tối ưu. Thiết bị gia công chính xác hơn, có thể lặp lại và nhanh hơn bao giờ hết.

3. Bề mặt hoàn thiện và hình học

Bề mặt hoàn thiện được cán thường có kích thước 32 micro inch Ra trở xuống, so với các sợi cắt, hiếm khi nhỏ hơn 63 micro inch Ra. Một nguyên tắc nhỏ là, với việc cán ren, độ hoàn thiện bề mặt đạt được thường tốt gấp đôi so với độ hoàn thiện ban đầu trên vật liệu. Ví dụ: nếu lớp hoàn thiện phôi là 40 micro inch Ra thì lớp hoàn thiện thu được sẽ gần bằng 20 micro inch Ra sau khi cán chỉ. Hình dạng dạng ren được tạo ra trong quá trình cán ren chính xác hơn và thường vượt quá yêu cầu về dạng ren do độ chính xác và độ hoàn thiện vốn có của khuôn cuộn ren được sử dụng.

4. Giảm chi phí

Không có phế liệu, nhân công thấp hơn và chi phí công cụ trên mỗi sợi được sản xuất thấp hơn là công thức giúp giảm chi phí.

Trục lăn ren có đường kính nhỏ hơn so với phôi cắt cỡ lớn và không có bất kỳ vật liệu lãng phí nào. Điều này có nghĩa là không có phế liệu từ quá trình xử lý thông thường. Tốc độ cấp liệu trên bề mặt cán ren mỗi phút nhanh hơn tới 10 lần so với cắt ren một điểm. Ngoài ra, việc cắt chỉ cần trung bình 10 đường chuyền, so với chỉ một đường chuyền để cán. Điều này tương đương với việc giảm đáng kể chi phí trên mỗi sợi do số lượng bộ phận được sản xuất trên mỗi bộ cuộn cao hơn.

Ngay cả khi so sánh cán ren với đuổi ren, nó vẫn hiệu quả hơn khi tạo ra biên dạng ren thực sự. Các thiết bị đuổi ren tiêu chuẩn sẽ cần sử dụng bộ ly hợp ren để tạo ra các sợi chất lượng cao tương đương với việc cán ren. Khi sử dụng ly hợp ren, hiệu quả của việc đuổi chỉ sẽ giảm và thường không phải là một lựa chọn khả thi so với việc lăn chỉ.

5. Tăng độ bền kéo

Gia công nguội làm tăng độ bền kéo nhiều hơn ít nhất 30% so với ren cắt, điều này làm tăng độ bền của ren. Ngoài ra, sợi cuộn cải thiện độ bền mỏi từ 50% đến 75%. Các sợi chỉ không bị mất độ bền mỏi, ngay cả khi bị nung nóng tới 500° F trong vài giờ. Sợi chỉ bền hơn mà không cần xử lý nhiệt bên ngoài đắt tiền là kết quả trực tiếp của việc chọn sợi cuộn thay vì quy trình cắt chỉ.

Các sợi cuộn thường mịn hơn và có khả năng chống hư hỏng trong quá trình xử lý tốt hơn nhiều so với các sợi cắt. Cán ren làm thay đổi tính chất cơ học của vật liệu bằng cách làm cứng nó, dẫn đến tăng khả năng chống mài mòn và mỏi, cũng như tăng cường độ cắt, độ bền kéo và độ bền chảy. Ren cắt có dạng dòng hạt vẫn song song với trục bộ phận, làm suy yếu độ bền ren theo trục dọc. Sợi thường sẽ bị hỏng ở ranh giới hạt, có xu hướng yếu hơn chính hạt. Với các sợi cuộn, hạt chảy theo hướng ngang, tạo ra khả năng chống hư hỏng khi các lực này tác dụng lên hạt.

Cán ren cũng cải thiện khả năng chống mỏi. Quá trình cán làm tăng công việc nguội và “đánh bóng” rễ và sườn. Điều này cũng cải thiện độ hoàn thiện bề mặt và tạo ra dạng ren ổn định hơn. Các khuyết tật bề mặt do cắt ren có thể trở thành điểm khởi đầu

Hình 2: Sợi cắt minh họa tính toàn vẹn cấu trúc tự nhiên của vật liệu bị phá vỡ như thế nào khi cắt vào vật liệu, khiến sợi chỉ yếu đi. Sợi cuộn là kết quả của quá trình nén các thớ ở gốc sợi. Sự sắp xếp các hạt có đường viền mới này giúp tăng cường độ bền đáng kể nhưng cũng cải thiện độ hoàn thiện, hình dạng hình học và khả năng chống mỏi.

cho sự thất bại mệt mỏi. Bởi vì các lớp bề mặt của sợi cuộn (đặc biệt là các lớp ở rễ) chịu ứng suất nén, nên lực siết và các lực khác phải vượt qua các ứng suất nén này trước khi ứng suất kéo gây ra sự hình thành hư hỏng. Đây là cách cán ren cải thiện khả năng của sợi để chống lại các ứng suất mỏi này. (Xem Hình 2.)

Các nhà sản xuất có nhiều lựa chọn thay thế khi ghép và lắp ráp các bộ phận có hiệu suất cao. Ren cuộn được cải thiện về chất lượng, độ chính xác, độ hoàn thiện, tính chất cơ học được nâng cao và tính kinh tế trong sản xuất làm cho quy trình này trở thành một lựa chọn thay thế tốt để mang lại kết quả cắt ren tích cực.