5 faktów na temat walcowania gwintów

W przeciwieństwie do procesów subtraktywnych, walcowanie gwintów nie usuwa materiału, lecz zamiast tego przesuwa i formuje metale ciągliwe szybko i precyzyjnie w kształt gwintu w procesie formowania na zimno. Więcej informacji na temat walcowania gwintów i postępów w zakresie narzędzi można znaleźć tutaj.

Walcowanie gwintów to proces formowania na zimno, podczas którego powstają gwinty przy użyciu precyzyjnych matryc do walcowania, które są lustrzanym odbiciem wytwarzanego gwintu. Proces ten różni się od subtraktywnych procesów produkcyjnych, takich jak skrawanie metalu, szlifowanie lub wycinanie gwintów, ponieważ nie usuwa żadnego metalu w celu utworzenia pożądanego profilu. Zamiast tego te walce z gwintem ze stali hartowanej szybko i precyzyjnie formują metale ciągliwe w kształt gwintu.

Niezależnie od tego, czy znasz już proces walcowania gwintów, czy rozważasz zaoferowanie tego procesu w swoim warsztacie, niezwykle ważne jest zapoznanie się z następującymi aspektami walcowania gwintów, w tym postępem w technologii narzędzi.

1. Jak to działa

Walcowanie gwintów odbywa się za pomocą przystawki do walcowania gwintów na tokarce wielowrzecionowej typu szwajcarskiego lub tokarce CNC. Podczas tego procesu kształt zębów rolek gwintu wystaje na zewnętrzną średnicę cylindrycznego półwyrobu, aby odtworzyć powierzchnię. Ekstremalny nacisk wywierany przez rolki nici powoduje, że pusty materiał wypływa na zewnątrz do wnęki pomiędzy rolkami nici. W ten sposób powstaje geometria gwintu odzwierciedlająca geometrię rolek.

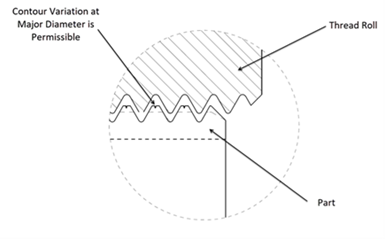

Ryc. 1. Gdy materiał styka się z podstawą matrycy, zewnętrzne krawędzie zawijają się do wewnątrz, tworząc grzbiet. Środek grzbietu ma lekką wklęsłość, jak pokazano tutaj, co jest normalną cechą.

Górna część grzbietu nici to jedna różnica między gwintami ciętymi i walcowanymi. Podczas operacji gwintowania walcowego materiał jest wpychany do nasady matrycy gwintującej. Gdy materiał styka się z podstawą matrycy, zewnętrzne krawędzie zawijają się do wewnątrz, tworząc grzbiet. Środek grzbietu ma niewielką wklęsłość (jak pokazano na rysunku 1), co jest normalną cechą. Ta wklęsłość stanowi część luzu pomiędzy współpracującymi gwintami i nie wpływa na dopasowanie ani działanie połączenia gwintowego. Obecność tej cechy na wierzchołku gwintu jest jednym ze sposobów wizualnego potwierdzenia, że gwint jest wynikiem walcowania gwintu, a nie skrawania — gwinty skrawane nie mają tej cechy.

2. Charakterystyka jakości

Producenci mocowania rolek nici wykorzystaliśmy postęp w zakresie materiałów, obróbki cieplnej, powlekania i obróbki, aby wyprodukować najnowsze walce do gwintów.

Dostępność ulepszonej jakości stali D2 i najwyższej jakości stali DC53 umożliwiła branży wytwarzanie bardziej spójnej geometrii i bardziej jednolitej obróbki cieplnej matryc do walcowania gwintów. Dostępne są również lepszej jakości stale szybkotnące M2, M4 i M42.

Obróbka cieplna dzięki zastosowaniu nowych wieloprętowych pieców próżniowych oraz zautomatyzowanych konwencjonalnych i kriogenicznych pieców do odpuszczania umożliwia produkcję walców o lepszej, bardziej spójnej mikrostrukturze i bardziej jednolitej twardości. Wszystko to osiągnięto przy skróconych czasach przetwarzania, aby umożliwić lepsze wykorzystanie i przepustowość sprzętu do obróbki termicznej.

Regularnie wprowadzane są również nowe powłoki, oferujące kilka opcji. Powłoki dobierane są na podstawie procesu formowania, materiału rolki i procesu termicznego, aby jeszcze bardziej poprawić wydajność.

Wreszcie, dostęp do zaawansowanych obrabiarek umożliwia tworzenie optymalnej geometrii walców gwintowych. Sprzęt do obróbki jest bardziej precyzyjny, powtarzalny i szybszy niż kiedykolwiek wcześniej.

3. Wykończenie powierzchni i geometria

Wykończenie powierzchni walcowanych wynosi zazwyczaj 32 mikrocale Ra lub mniej, w porównaniu do gwintów ciętych, które rzadko mają mniej niż 63 mikrocale Ra. Dobrą zasadą jest to, że w przypadku walcowania gwintów końcowe wykończenie powierzchni jest zwykle dwa razy lepsze niż początkowe wykończenie materiału. Na przykład, jeśli surowe wykończenie wynosi 40 mikrocali Ra, powstałe wykończenie będzie bliskie 20 mikrocali Ra po walcowaniu gwintu. Geometria kształtu gwintu wytwarzana podczas walcowania gwintów jest dokładniejsza i zazwyczaj przekracza wymagania dotyczące kształtu gwintu ze względu na dokładność i wykończenie właściwe dla stosowanych matryc do walcowania gwintów.

4. Redukcja kosztów

Brak złomu, mniejsza ilość pracy i niższy koszt narzędzia w przeliczeniu na wyprodukowany gwint to formuła zapewniająca obniżone koszty.

Tabor do gwintowania ma mniejszą średnicę niż pełnowymiarowy tabor do cięcia, bez strat materiału. Oznacza to, że nie ma żadnych pozostałości z rutynowego przetwarzania. Posuwy powierzchniowe do walcowania gwintów na minutę są do 10 razy szybsze niż gwintowanie jednopunktowe. Ponadto nacinanie gwintów wymaga średnio 10 przejść w porównaniu do tylko jednego przejścia potrzebnego do walcowania. Oznacza to znacznie obniżone koszty na gwint ze względu na większą liczbę części produkowanych na zestaw rolek.

Nawet jeśli walcowanie gwintów porównuje się z pogłębianiem gwintu, bardziej efektywne jest wytwarzanie prawdziwego profilu gwintu. Standardowe jednostki do prowadzenia gwintów będą musiały wykorzystywać sprzęgło do gwintów, aby wytworzyć gwinty o wysokiej jakości, porównywalne z walcowaniem gwintów. W przypadku stosowania sprzęgła gwintowego wydajność prowadzenia gwintu jest zmniejszona i zazwyczaj nie jest to opłacalna opcja w porównaniu z walcowaniem gwintów.

5. Zwiększenie wytrzymałości na rozciąganie

Obróbka na zimno zwiększa wytrzymałość na rozciąganie co najmniej o 30% bardziej niż gwinty cięte, co zwiększa wytrzymałość gwintu. Dodatkowo gwinty walcowane poprawiają wytrzymałość zmęczeniową od 50% do 75%. Gwinty nie wykazują utraty wytrzymałości zmęczeniowej, nawet po podgrzaniu do 500°F przez kilka godzin. Mocniejsze gwinty bez konieczności kosztownej obróbki cieplnej na zewnątrz są bezpośrednim wynikiem wyboru gwintu walcowanego zamiast gwintu ciętego.

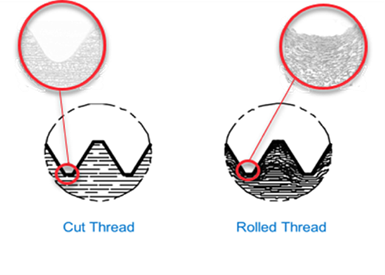

Gwinty walcowane są często znacznie gładsze i odporne na uszkodzenia podczas obsługi niż gwinty cięte. Walcowanie gwintów zmienia właściwości mechaniczne materiału poprzez jego utwardzanie przez zgniot, co skutkuje zwiększoną odpornością na zużycie i zmęczenie, a także zwiększoną wytrzymałością na ścinanie, rozciąganie i granicę plastyczności. W gwintach ciętych wzór przepływu ziaren pozostaje równoległy do osi części, co osłabia wytrzymałość gwintu w osi podłużnej. Nić zazwyczaj zawodzi na granicach ziaren, które są zwykle słabsze niż samo ziarno. W przypadku gwintów walcowanych ziarno przepływa w kierunku poprzecznym, zapewniając odporność na uszkodzenia tam, gdzie siły te są wywierane na ziarno.

Walcowanie gwintów poprawia również odporność na zmęczenie. Proces walcowania zwiększa wydajność pracy na zimno i „wypala” korzenie i boki. Poprawia to również wykończenie powierzchni i zapewnia bardziej spójny kształt gwintu. Niedoskonałości powierzchni powstałe w wyniku nacięcia gwintu mogą stać się punktami początkowymi

Ryc. 2: Przecięta nić pokazuje, jak naturalna integralność strukturalna materiału zostaje naruszona poprzez nacięcie, co osłabia nitkę. Walcowany gwint powstaje w wyniku ściskania ziaren u nasady gwintu. Ten nowy, wyprofilowany układ ziaren skutkuje znacznie zwiększoną wytrzymałością, ale także poprawia wykończenie, geometrię formy i odporność na zmęczenie.

za zmęczenie zmęczeniowe. Ponieważ warstwy powierzchniowe walcowanego gwintu (szczególnie te w nasady) są poddawane naprężeniom ściskającym, siły dokręcające i inne siły muszą przezwyciężyć te naprężenia ściskające, zanim naprężenia rozciągające spowodują narastanie uszkodzeń. W ten sposób walcowanie gwintów poprawia zdolność gwintu do wytrzymywania naprężeń zmęczeniowych. (Patrz rysunek 2.)

Producenci mają wiele możliwości łączenia i montażu części o wysokiej wydajności. Gwinty walcowane poprawiają jakość, dokładność, wykończenie, ulepszone właściwości mechaniczne i ekonomikę produkcji, czynią ten proces dobrą alternatywą dla uzyskania pozytywnych wyników gwintowania.