5 фактов о накатывании резьбы

В отличие от субтрактивных процессов, накатка резьбы не удаляет материал, а вместо этого перемещает и формирует пластичные металлы быстро и точно в форму резьбы, используя процесс холодной штамповки. Узнайте больше о достижениях в области накатки резьбы и инструментов здесь.

Накатка резьбы — это процесс холодной формовки, при котором резьба создается с использованием прецизионных накатных штампов, которые являются зеркальным отражением производимой резьбы. Этот процесс отличается от субтрактивных производственных процессов, таких как резка металла, шлифование или нарезание резьбы, поскольку при нем не удаляется металл для создания желаемого профиля. Вместо этого эти ролики с резьбой из закаленной стали перемещают пластичные металлы и быстро и точно придают им форму резьбы.

Независимо от того, знакомы ли вы с процессом накатки резьбы или планируете предложить этот процесс в своем цеху, крайне важно ознакомиться со следующими аспектами накатки резьбы, включая достижения в области технологии изготовления инструментов.

1. Как это работает

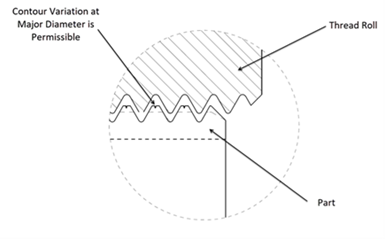

Накатка резьбы осуществляется с помощью резьбонакатной приставки на многошпиндельном, швейцарском станке или токарном станке с ЧПУ. В ходе процесса форма зубьев резьбовых роликов выступает за внешний диаметр цилиндрической заготовки, преобразуя поверхность. Чрезвычайное давление со стороны резьбовых роликов заставляет материал заготовки вытекать наружу в полость между резьбовыми роликами. Это обеспечивает геометрию резьбы, повторяющую геометрию валков.

Рис. 1. Когда материал встречается с корнем матрицы, внешние края загибаются внутрь, образуя гребень. В центре гребня имеется небольшая вогнутость, как показано здесь, что является нормальной особенностью.

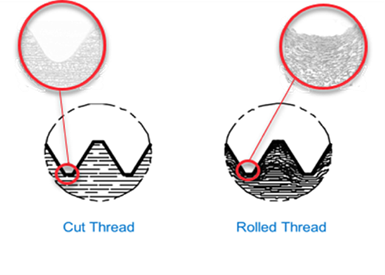

Верх гребня резьбы является одним из различий между нарезанной и накатанной резьбой. При нарезании резьбы материал проталкивается вверх в основание фильеры. Когда материал соприкасается с корнем матрицы, внешние края загибаются внутрь, образуя гребень. В центре гребня имеется небольшая вогнутость (как показано на рисунке 1), что является нормальной особенностью. Эта вогнутость является частью зазора между сопрягаемыми резьбами и не влияет на посадку или функционирование резьбового соединения. Наличие этого признака на гребне резьбы является одним из способов визуально подтвердить, что резьба является продуктом накатки, а не нарезания — у нарезанной резьбы этот признак отсутствует.

2. Характеристики качества

Производители приспособлений для резьбовых роликов воспользовались достижениями в области материалов, термической обработки, нанесения покрытий и механической обработки для производства своих новейших резьбовых роликов.

Доступность стали D2 улучшенного качества и стали премиум-класса DC53 позволила отрасли производить более стабильную геометрию и более равномерную термообработку резьбонакатных матриц. Также доступны более качественные быстрорежущие стали М2, М4 и М42.

Термическая обработка с применением новых многостержневых вакуумных печей, а также автоматизированных обычных и криогенных закалочных печей позволяет производить валки с лучшей, более однородной микроструктурой и более однородной твердостью. Все это было сделано с сокращением времени обработки, чтобы обеспечить лучшее использование и производительность оборудования для термической обработки.

Также регулярно внедряются новые покрытия, предлагающие несколько вариантов. Покрытия выбираются в зависимости от процесса формования, материала рулона и термического процесса для дальнейшего повышения производительности.

Наконец, доступ к современным станкам позволяет создавать оптимальную геометрию резьбовых роликов. Обрабатывающее оборудование стало более точным, воспроизводимым и быстрым, чем когда-либо прежде.

3. Чистота поверхности и геометрия.

Шероховатость накатанной поверхности обычно составляет 32 микродюйма Ra или меньше, по сравнению с нарезанной резьбой, которая редко меньше 63 микродюйма Ra. Хорошее эмпирическое правило заключается в том, что при накатывании резьбы получаемое качество поверхности обычно в два раза лучше, чем исходное качество материала. Например, если чистовая обработка заготовки составляет 40 микродюймов Ra, результирующая чистовая обработка после накатки резьбы будет близка к 20 микродюймам Ra. Геометрия формы резьбы, полученная во время накатки резьбы, является более точной и обычно превышает требования к форме резьбы из-за точности и чистоты, присущих используемым матрицам резьбовых роликов.

4. Снижение затрат

Отсутствие отходов, меньшие трудозатраты и меньшие затраты на инструмент на одну изготовленную резьбу — это формула, которая обеспечивает снижение затрат.

Резьбовой прокат имеет меньший диаметр, чем полноразмерный режущий материал, без каких-либо отходов материала. Это означает, что в результате рутинной обработки не остается отходов. Подача поверхности накатывания резьбы в минуту до 10 раз быстрее, чем нарезание резьбы в одной точке. Кроме того, для нарезания резьбы требуется в среднем 10 проходов, тогда как для накатки требуется только один проход. Это означает значительное снижение затрат на одну нить из-за большего количества деталей, производимых на один комплект роликов.

Даже если накатку резьбы сравнивать с нарезанием резьбы, она более эффективна при создании истинного профиля резьбы. Стандартные резьбонарезные устройства должны использовать резьбовую муфту для получения высококачественной резьбы, сравнимой с накатыванием резьбы. При использовании резьбовой муфты эффективность нарезания резьбы снижается и обычно это нежизнеспособный вариант по сравнению с накатыванием резьбы.

5. Увеличение прочности на растяжение.

Холодная обработка увеличивает прочность на разрыв как минимум на 30% больше, чем нарезанная резьба, что увеличивает прочность резьбы. Кроме того, накатанная резьба повышает усталостную прочность на 50–75%. Нити не теряют усталостной прочности даже при нагревании до 500°F в течение нескольких часов. Более прочная резьба без необходимости дорогостоящей внешней термообработки является прямым результатом выбора накатанной резьбы вместо нарезанной.

Накатанная резьба зачастую гораздо более гладкая и устойчивая к повреждениям при обращении, чем нарезанная. Накатывание резьбы изменяет механические свойства материала за счет его наклепа, что приводит к повышению износостойкости и усталостной стойкости, а также к повышению предела прочности на сдвиг, растяжение и текучести. Нарезанная резьба имеет рисунок потока зерен, который остается параллельным оси детали, что ослабляет прочность резьбы по продольной оси. Резьба обычно выходит из строя на границах зерен, которые обычно слабее, чем само зерно. В накатанной резьбе зерно течет в поперечном направлении, обеспечивая устойчивость к разрушению там, где эти силы действуют поперек волокна.

Накатывание резьбы также повышает усталостную прочность. Процесс прокатки увеличивает холодную обработку и «полирует» корни и боковые стороны. Это также улучшает качество поверхности и обеспечивает более равномерную форму резьбы. Исходными точками могут стать дефекты поверхности, возникающие в результате нарезания резьбы.

Рис. 2: Разрезанная резьба иллюстрирует, как естественная структурная целостность материала нарушается в результате врезания в него, что ослабляет резьбу. Накатанная резьба получается в результате сжатия зерен в основании резьбы. Это новое контурное расположение зерен приводит к значительному увеличению прочности, а также к улучшению отделки, геометрии формы и усталостной прочности.

для усталостного разрушения. Поскольку поверхностные слои накатанной резьбы (особенно в корнях) находятся под сжимающим напряжением, затягивающие и другие силы должны преодолеть эти сжимающие напряжения, прежде чем растягивающие напряжения вызовут накопление повреждений. Именно так накатка резьбы повышает способность резьбы противостоять усталостным напряжениям. (См. рисунок 2.)

Производители имеют множество альтернатив при соединении и сборке высокопроизводительных деталей. Накатанная резьба улучшенного качества, точности, отделки, улучшенных механических свойств и экономичности производства делает этот процесс хорошей альтернативой для получения положительных результатов нарезания резьбы.