5 fatos sobre laminação de linha

Ao contrário dos processos subtrativos, a laminação de roscas não remove material, mas, em vez disso, move e molda metais dúcteis de forma rápida e precisa no formato da rosca, usando um processo de conformação a frio. Saiba mais sobre laminação de roscas e avanços em ferramentas aqui.

A laminação de roscas é um processo de conformação a frio que cria roscas usando matrizes de laminação de precisão que são a imagem espelhada da rosca que está sendo produzida. Este processo é diferente dos processos de fabricação subtrativos, como corte de metal, retificação ou perfuração de rosca, porque não remove nenhum metal para criar o perfil desejado. Em vez disso, esses rolos de rosca de aço endurecido se movem e moldam metais dúcteis com rapidez e precisão no formato da rosca.

Quer você já esteja familiarizado com o processo de laminação de roscas ou esteja considerando oferecer esse processo em sua oficina, é fundamental se familiarizar com os seguintes aspectos da laminação de roscas, incluindo os avanços na tecnologia de ferramentas.

1. Como funciona

A laminação de roscas é concluída usando um acessório de laminação de roscas em um torno multifuso, tipo suíço ou CNC. Durante o processo, a forma do dente dos rolos de rosca se projeta no diâmetro externo de uma peça cilíndrica em branco para reformar a superfície. A pressão extrema dos rolos de linha faz com que o material bruto flua para fora da cavidade entre os rolos de linha. Isso produz uma geometria de rosca que reflete a dos rolos.

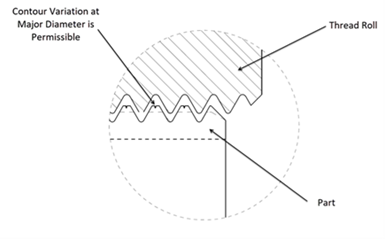

Figura 1. À medida que o material encontra a raiz da matriz, as bordas externas se curvam para dentro, formando a crista. O centro da crista tem uma ligeira concavidade como mostrado aqui, o que é uma característica normal.

A parte superior da crista da linha é uma diferença entre as linhas cortadas e enroladas. Na operação de rosqueamento por rolo, o material é empurrado para cima na raiz da matriz de rosca. À medida que o material encontra a raiz da matriz, as bordas externas se curvam para dentro, formando a crista. O centro da crista apresenta uma ligeira concavidade (conforme mostrado na Figura 1), que é uma característica normal. Esta concavidade faz parte da interface de folga entre as roscas correspondentes e não afeta o ajuste ou a função da junta roscada. A presença desse recurso na crista da linha é uma forma de confirmar visualmente que a linha é o produto da laminação e não do corte - as linhas cortadas não possuem esse recurso.

2. Características de Qualidade

Fabricantes de acessórios para rolos de linha aproveitaram os avanços em materiais, tratamento térmico, revestimento e usinagem para produzir seus mais recentes rolos de rosca.

A disponibilidade de aço D2 de melhor qualidade e aço DC53 premium permitiu à indústria produzir uma geometria mais consistente e um tratamento térmico mais uniforme de matrizes de rolos de rosca. Aços rápidos de melhor qualidade M2, M4 e M42 também estão disponíveis.

O tratamento térmico com a implementação de novos fornos multibar a vácuo e fornos automatizados de têmpera convencional e criogênica permitem a produção de rolos com microestrutura melhor, mais consistente e com dureza mais uniforme. Tudo isso foi feito com tempos de processamento aprimorados para permitir melhor uso e rendimento dos equipamentos de processamento térmico.

Novos revestimentos também são introduzidos regularmente, oferecendo diversas opções. Os revestimentos são selecionados com base no processo de conformação, no material do rolo e no processo térmico para melhorar ainda mais o desempenho.

Finalmente, ter acesso a máquinas-ferramentas avançadas permite a criação ideal da geometria do rolo de rosca. Os equipamentos de usinagem são mais precisos, repetíveis e mais rápidos do que nunca.

3. Acabamento Superficial e Geometria

Os acabamentos de superfície laminada têm normalmente 32 micropolegadas Ra ou menos, em comparação com as roscas cortadas, que raramente têm menos de 63 micropolegadas Ra. Uma boa regra prática é que, com a laminação de roscas, o acabamento superficial resultante é normalmente duas vezes melhor que o acabamento inicial do material. Por exemplo, se o acabamento da peça bruta for de 40 micropolegadas Ra, o acabamento resultante será próximo de 20 micropolegadas Ra após a laminação da rosca. A geometria do formato da rosca produzida durante a laminação da rosca é mais precisa e normalmente excede os requisitos de formato da rosca devido à precisão e ao acabamento inerentes às matrizes do rolo de rosca utilizadas.

4. Redução de custos

Sem sucata, menos mão de obra e menor custo de ferramenta por rosca produzida é uma fórmula que proporciona custos reduzidos.

O material rodante de rosca tem diâmetro menor do que o material de corte de tamanho normal, sem nenhum desperdício de material. Isso significa que não há desperdício no processamento de rotina. Os avanços da superfície de laminação de roscas por minuto são até 10 vezes mais rápidos do que o corte de rosca de ponto único. Além disso, o corte de rosca requer uma média de 10 passes, em comparação com apenas um passe necessário para laminação. Isto equivale a custos significativamente reduzidos por rosca devido à maior quantidade de peças produzidas por conjunto de rolos.

Mesmo quando a laminação de roscas é comparada ao encadeamento de roscas, é mais eficiente ao produzir um verdadeiro perfil de rosca. As unidades de perfuração de rosca padrão precisarão empregar uma embreagem de rosca para produzir roscas de alta qualidade comparáveis à laminação de roscas. Ao usar uma embreagem de rosca, a eficiência da inserção da linha é reduzida e normalmente não é uma opção viável em comparação com a laminação de rosca.

5. Aumento da resistência à tração

O trabalho a frio aumenta a resistência à tração pelo menos 30% mais do que os fios cortados, o que aumenta a resistência do fio. Além disso, os fios laminados melhoram a resistência à fadiga em 50% a 75%. As roscas não apresentam perda de resistência à fadiga, mesmo quando aquecidas até 500° F por várias horas. Fios mais fortes sem a necessidade de tratamento térmico externo caro são o resultado direto da escolha de uma linha laminada em vez de um processo de rosca cortada.

As roscas laminadas costumam ser muito mais lisas e resistentes a danos durante o manuseio do que as roscas cortadas. A laminação de roscas altera as propriedades mecânicas do material, endurecendo-o, resultando em maior resistência ao desgaste e à fadiga, bem como maior resistência ao cisalhamento, à tração e ao escoamento. As roscas cortadas possuem um padrão de fluxo de grãos que permanece paralelo ao eixo da peça, enfraquecendo a resistência da rosca no eixo longitudinal. A rosca normalmente falhará nos limites dos grãos, que tendem a ser mais fracos que o próprio grão. Com fios laminados, o grão flui na direção transversal, proporcionando resistência à falha onde essas forças são exercidas através do grão.

A laminação de roscas também melhora a resistência à fadiga. O processo de laminação aumenta o trabalho a frio e “dá brilho” às raízes e flancos. Isso também melhora o acabamento superficial e produz um formato de rosca mais consistente. Imperfeições superficiais resultantes do corte da rosca podem se tornar os pontos iniciais

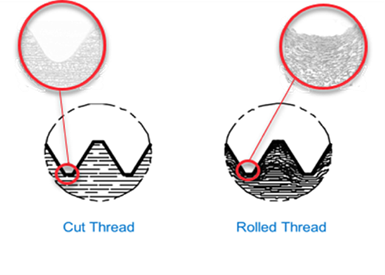

Fig. 2: A rosca cortada ilustra como a integridade estrutural natural de um material é perturbada pelo corte, o que enfraquece a rosca. O fio enrolado é resultado da compressão dos grãos na raiz do fio. Este novo arranjo de grãos contornados resulta em um aumento significativo da resistência, mas também melhora o acabamento, a geometria da forma e a resistência à fadiga.

para falha por fadiga. Como as camadas superficiais da rosca laminada (particularmente aquelas nas raízes) estão sob tensão de compressão, o aperto e outras forças devem superar essas tensões de compressão antes que as tensões de tração causem o acúmulo de falhas. É assim que a laminação de roscas melhora a capacidade da rosca de resistir a essas tensões de fadiga. (Veja a Figura 2.)

Os fabricantes têm muitas alternativas ao unir e montar peças de alto desempenho. As roscas laminadas com melhor qualidade, precisão, acabamento, melhores propriedades mecânicas e economia de produção fazem deste processo uma boa alternativa para resultados positivos de rosqueamento.