İplik Yuvarlama Hakkında 5 Gerçek

Çıkarma işlemlerinin aksine, diş çekme işlemi malzemeyi çıkarmaz, bunun yerine soğuk şekillendirme işlemi kullanarak sünek metalleri hızlı ve hassas bir şekilde diş formuna taşır ve kalıplar. Diş açma ve takımlamadaki ilerlemeler hakkında daha fazla bilgiyi burada bulabilirsiniz.

İplik haddeleme, üretilen ipliğin ayna görüntüsü olan hassas haddeleme kalıpları kullanılarak iplikler oluşturan bir soğuk şekillendirme işlemidir. Bu işlem, istenen profili oluşturmak için herhangi bir metali çıkarmadığı için metal kesme, taşlama veya diş çekme gibi çıkarımlı imalat süreçlerinden farklıdır. Bunun yerine, bu sertleştirilmiş çelik diş silindirleri, sünek metalleri hızlı ve hassas bir şekilde diş formuna getirir ve kalıplar.

İster diş çekme prosesine zaten aşina olun, isterse bu prosesi atölyenizde sunmayı düşünün, takım teknolojisi gerçeklerindeki ilerlemeler de dahil olmak üzere diş çekmenin aşağıdaki yönlerine aşina olmak kritik öneme sahiptir.

1. Nasıl Çalışır?

Diş haddeleme, çok milli, İsviçre tipi veya CNC torna tezgahında bir diş haddeleme ataşmanı kullanılarak tamamlanır. İşlem sırasında iplik rulolarının diş formu, yüzeyi yeniden düzenlemek için silindirik bir iş parçasının dış çapına doğru çıkıntı yapar. İplik silindirlerinden gelen aşırı basınç, ham malzemenin iplik silindirleri arasındaki boşluğa dışarı doğru akmasına neden olur. Bu, rulolarınkini yansıtan iplik geometrisi üretir.

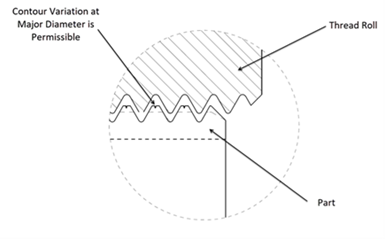

Şekil 1. Malzeme kalıp köküyle buluştuğunda dış kenarlar içe doğru kıvrılarak tepeyi oluşturur. Tepenin merkezi burada gösterildiği gibi hafif bir içbükeyliğe sahiptir ve bu normal bir özelliktir.

İplik tepesinin üst kısmı kesilmiş ve haddelenmiş iplikler arasındaki bir farktır. Rulo diş açma işleminde malzeme, diş kalıbının köküne doğru itilir. Malzeme kalıp köküyle buluştuğunda dış kenarlar içe doğru kıvrılarak tepeyi oluşturur. Tepenin merkezi, normal bir özellik olan hafif bir içbükeyliğe sahiptir (Şekil 1'de gösterildiği gibi). Bu içbükeylik, eşleşen dişler arasındaki boşluk ara yüzünün bir parçasıdır ve dişli bağlantının uyumunu veya işlevini etkilemez. İpliğin tepesinde bu özelliğin bulunması, ipliğin kesmeden ziyade diş çekme işleminin ürünü olduğunu görsel olarak doğrulamanın bir yoludur - kesilmiş iplikler bu özelliğe sahip değildir.

2. Kalitenin Özellikleri

İplik rulosu ataşmanı üreticileri en yeni iplik makaralarını üretmek için malzeme, ısıl işlem, kaplama ve işlemedeki ilerlemelerden yararlandı.

İyileştirilmiş kalitede D2 çeliğinin ve birinci sınıf DC53 çeliğin mevcudiyeti, endüstrinin daha tutarlı geometri üretmesine ve diş silindiri kalıplarının daha düzgün ısıl işlemine tabi tutulmasına olanak sağlamıştır. Daha kaliteli yüksek hız çelikleri M2, M4 ve M42 de mevcuttur.

Yeni çok çubuklu vakum fırınlarının ve otomatik konvansiyonel ve kriyojenik temperleme fırınlarının uygulandığı ısıl işlem, daha düzgün sertliğe sahip daha iyi, daha tutarlı mikro yapıya sahip ruloların üretilmesini sağlar. Tüm bunlar, termal işleme ekipmanının daha iyi kullanımını ve verimini sağlamak için geliştirilmiş işlem süreleri ile yapıldı.

Çeşitli seçenekler sunan yeni kaplamalar da düzenli olarak tanıtılmaktadır. Kaplamalar, performansı daha da artırmak için şekillendirme işlemine, rulo malzemesine ve termal işleme göre seçilir.

Son olarak, gelişmiş takım tezgahlarına erişim, optimum iplik rulosu geometrisinin oluşturulmasını sağlar. İşleme ekipmanı her zamankinden daha hassas, tekrarlanabilir ve daha hızlıdır.

3. Yüzey Pürüzlülüğü ve Geometri

Haddelenmiş yüzey finisajları, nadiren 63 mikroinç Ra'nın altında olan kesilmiş dişlerle karşılaştırıldığında tipik olarak 32 mikroinç Ra veya daha azdır. İyi bir temel kural, diş haddelemeyle elde edilen yüzey kalitesinin genellikle malzeme üzerindeki başlangıç bitişinden iki kat daha iyi olmasıdır. Örneğin, boş yüzey 40 mikroinç Ra ise, diş çekme sonrasında elde edilen yüzey 20 mikroinç Ra'ya yakın olacaktır. İplik haddeleme sırasında üretilen iplik formu geometrisi daha doğrudur ve kullanılan iplik rulosu kalıplarının doğasında bulunan doğruluk ve bitiş nedeniyle tipik olarak iplik formu gerekliliklerini aşar.

4. Maliyet Azaltma

Hurda olmaması, daha düşük işçilik ve üretilen diş başına daha düşük takım maliyeti, maliyetleri azaltan bir formüldür.

İplik haddeleme malzemesinin çapı tam boyutlu kesme malzemesinden daha küçüktür ve herhangi bir malzeme israfı yaşanmaz. Bu, rutin işlemlerden kaynaklanan hiçbir hurdanın olmadığı anlamına gelir. Dakikada diş çekme yüzeyi ilerlemesi, tek noktadan diş açmaya göre 10 kata kadar daha hızlıdır. Ayrıca, diş açma işlemi ortalama 10 geçiş gerektirirken, haddeleme için yalnızca bir geçiş gerekir. Bu, rulo seti başına üretilen parça miktarının daha yüksek olması nedeniyle iplik başına maliyetlerin önemli ölçüde azalmasına eşittir.

Diş açma, diş izlemeyle karşılaştırıldığında bile gerçek bir diş profili oluşturmada daha verimlidir. Standart iplik takip ünitelerinin, diş açmaya benzer yüksek kaliteli iplikler üretmek için bir iplik kavraması kullanması gerekecektir. İplik kavraması kullanıldığında, iplik takibinin verimliliği azalır ve genellikle iplik haddelemeyle karşılaştırıldığında uygun bir seçenek değildir.

5. Çekme Mukavemetinde Artış

Soğuk işlem, çekme mukavemetini kesilmiş ipliklere göre en az %30 daha fazla arttırır, bu da ipliğin mukavemetini arttırır. Ek olarak, haddelenmiş iplikler yorulma mukavemetini %50 ila %75 oranında artırır. İplikler, birkaç saat boyunca 500° F'a kadar ısıtıldığında bile yorulma mukavemetinde herhangi bir kayıp görülmez. Pahalı dış ısıl işleme ihtiyaç duymayan daha güçlü iplikler, kesilmiş iplik işlemi yerine haddelenmiş ipliğin seçilmesinin doğrudan bir sonucudur.

Haddelenmiş iplikler, taşıma sırasında kesilmiş ipliklere göre genellikle çok daha pürüzsüz ve hasara karşı dayanıklıdır. Diş çekme, malzemenin mekanik özelliklerini işleyerek sertleştirerek değiştirir, bu da aşınma ve yorulma direncinin yanı sıra kesme, çekme ve akma mukavemetinin artmasına neden olur. Kesilen iplikler, parça eksenine paralel kalan ve uzunlamasına eksende iplik mukavemetini zayıflatan bir gren akış düzenine sahiptir. İplik tipik olarak tanenin kendisinden daha zayıf olan tanecik sınırlarında başarısız olur. Haddelenmiş ipliklerle, damar enine yönde akar ve bu kuvvetlerin damar boyunca uygulandığı yerde kırılmaya karşı direnç sağlar.

İplik haddeleme aynı zamanda yorulma direncini de artırır. Haddeleme işlemi soğuk çalışmayı artırır ve kökleri ve yanları "parlatır". Bu aynı zamanda yüzey kalitesini de iyileştirir ve daha tutarlı bir diş formu üretir. Diş kesmeden kaynaklanan yüzey kusurları başlangıç noktaları olabilir

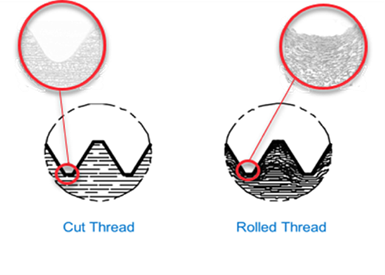

Şekil 2: Kesilen iplik, bir malzemenin doğal yapısal bütünlüğünün kesilmesiyle nasıl bozulduğunu ve bunun da ipliği zayıflattığını göstermektedir. Haddelenmiş iplik, ipliğin kökündeki tanelerin sıkıştırılmasının bir sonucudur. Bu yeni konturlu tane düzenlemesi, önemli ölçüde artan mukavemet sağlar, ancak aynı zamanda yüzey, form geometrisi ve yorulma direncini de geliştirir.

Yorgunluk başarısızlığı için. Haddelenmiş ipliğin yüzey katmanları (özellikle köklerdekiler) basınç gerilimi altında olduğundan, çekme gerilimleri arıza oluşmasına neden olmadan önce sıkma ve diğer kuvvetlerin bu basınç gerilimlerini aşması gerekir. Bu, diş haddelemenin bir ipliğin bu yorulma gerilimlerine direnme kapasitesini nasıl geliştirdiğidir. (Bkz. Şekil 2.)

Üreticilerin yüksek performanslı parçaları birleştirirken ve monte ederken birçok alternatifi var. Haddelenmiş dişler iyileştirilmiş kalite, doğruluk, yüzey kalitesi, gelişmiş mekanik özellikler ve üretim ekonomisi, bu işlemi olumlu diş açma sonuçları için iyi bir alternatif haline getirir.