Rèn nguội: Tìm hiểu quy trình và một số tính toán chính

Kể từ khi phát minh ra thiết kế có sự hỗ trợ của máy tính (CAD) vào đầu những năm 1960, các nhà thiết kế sản phẩm đã trở nên dễ dàng hơn nhiều trong việc thiết kế các thành phần và bộ phận kim loại tấm cho các ứng dụng khác nhau. Nhưng một thách thức vẫn không thay đổi là nhu cầu tìm ra phương pháp sản xuất phù hợp để tạo ra những thiết kế này.

Máy CNC cung cấp độ chính xác cao và đáp ứng dung sai chặt chẽ, nhưng chúng có nhược điểm là chi phí cao và lãng phí vật liệu. Mặc dù in 3D giúp loại bỏ thách thức lãng phí vật liệu này nhưng các nhà thiết kế sản phẩm lại có những lựa chọn hạn chế về kim loại khi in 3D. Một phương pháp sản xuất phổ biến đã và đang giúp các nhà thiết kế sản phẩm tạo ra các bộ phận kim loại tấm tiết kiệm chi phí một cách chính xác là rèn nguội.

Nhưng rèn nguội chính xác là gì và điều gì làm cho quá trình này trở nên đặc biệt? Bài viết này giải thích quy trình rèn nguội và cung cấp một số tính toán quan trọng mà các nhà thiết kế sản phẩm phải biết về rèn nguội.

Máy ép rèn công nghiệp đang được sử dụng để sản xuất các bộ phận kim loại tấm. Nguồn: Nataliya Hora/Adobe Stock

Máy ép rèn công nghiệp đang được sử dụng để sản xuất các bộ phận kim loại tấm. Nguồn: Nataliya Hora/Adobe Stock

Rèn nguội là gì?

Rèn nguội là một quá trình tạo hình và sản xuất kim loại làm biến dạng dẻo và nén một mảnh nguyên liệu thô dưới một chày và khuôn. Quá trình này thường diễn ra ở nhiệt độ phòng thay vì ở nhiệt độ cao hơn như rèn nóng.

Không giống như gia công thông thường, trong đó các phần của phôi được loại bỏ để tạo thành các bộ phận mong muốn, việc rèn nguội làm biến dạng vật liệu hiện có thành hình dạng mong muốn. Điều này giúp có thể đạt được tốc độ sản xuất cao, ít hoặc không lãng phí nguyên liệu và tạo ra các sản phẩm cuối cùng chắc chắn nhờ quá trình làm cứng nguyên liệu thô.

Tùy thuộc vào loại khuôn được sử dụng, rèn nguội có thể có hai loại:

- Rèn khuôn hở

- Rèn khuôn kín

Rèn khuôn hở

Trong quá trình rèn khuôn hở, nguyên liệu thô được đặt giữa hai khuôn phẳng không có biên dạng cắt sẵn và không bao quanh phôi. Lực nén từ khuôn sẽ làm biến dạng miếng kim loại cho đến khi hình thành hình dạng mong muốn.

![Open-die forging. Source: Banerjee/CC [SA] [2.5]](https://insights.globalspec.com/images/assets/176/17176/Forging_2.png) Rèn khuôn hở. Nguồn: Banerjee/CC [SA] [2.5]

Rèn khuôn hở. Nguồn: Banerjee/CC [SA] [2.5]

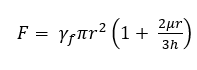

Lực rèn cần thiết cho phôi hình trụ này (trong Hình 2) có thể được tính bằng cách sử dụng:

Ở đâu:

Yf = ứng suất chảy của vật liệu (Pa)

A = diện tích mặt cắt ngang của phôi (m2)

r = bán kính tức thời của phôi (m)

h = chiều cao tức thời của phôi (m)

µ = hệ số ma sát giữa khuôn và phôi

Một số ưu điểm của hoạt động rèn nguội khuôn mở trên phôi bao gồm cải thiện độ bền và khả năng chống mỏi. Tuy nhiên, hãy nhớ rằng các sản phẩm thu được từ hoạt động rèn nguội khuôn mở thường cần một số gia công thứ cấp (hoặc tinh chế) để đạt được kích thước và dung sai mong muốn. Nó có thể không phải là phương pháp rèn lý tưởng để tạo ra các bộ phận phức tạp và chính xác.

Rèn khuôn kín

Rèn khuôn kín là một quá trình rèn bao gồm việc đặt phôi vào giữa một hoặc nhiều khuôn có hình dạng tùy chỉnh. Khi bị nén và biến dạng, phôi sẽ chảy vào lấp đầy khoang khuôn định hình (thể hiện trong Hình 3), lấy hình dạng của khoang và tạo thành sản phẩm cuối cùng mong muốn. Vật liệu dư thừa, còn được gọi là flash, từ quá trình rèn này sau đó sẽ được cắt bỏ.

Rèn khuôn kín. Nguồn: sanya_zx9r/Adobe Stock

Rèn khuôn kín. Nguồn: sanya_zx9r/Adobe Stock

So với rèn nguội khuôn hở, hoạt động rèn nguội khuôn kín tạo ra các bộ phận có bề mặt hoàn thiện tốt hơn, tính chất cơ học vượt trội và dung sai chặt chẽ hơn. Quá trình này loại bỏ sự cần thiết của các hoạt động gia công sau bổ sung thường gặp trong các hoạt động rèn nguội khuôn mở. Đây là phương pháp lý tưởng cho sản xuất quy mô lớn.

Lực rèn cần thiết để thực hiện nguyên công rèn nguội khuôn kín có thể được tính bằng cách sử dụng:

![]()

Ở đâu:

k = hệ số nhân

Yf = ứng suất chảy của vật liệu (Pa)

A = diện tích dự kiến của vật rèn, bao gồm cả phần chớp (m2)

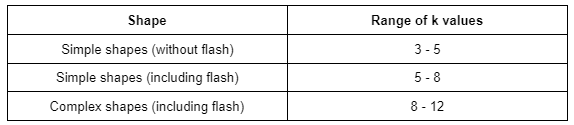

Phạm vi giá trị k cho các loại hình dạng khác nhau đã được cung cấp trong Bảng 1.

Bảng 1. Phạm vi giá trị k cho rèn khuôn kín

Bảng 1. Phạm vi giá trị k cho rèn khuôn kín

Hãy xem xét một tình huống trong đó cần phải rèn nguội một bộ phận hình trụ có diện tích hình chiếu (có đèn flash) là 0,03 m2 và ứng suất dòng chảy là 500 MPa. Nếu giá trị k của chi tiết đơn giản đạt được là 6 thì lực rèn sẽ là 90 MN.

Mặc dù bài viết này cung cấp thông tin hữu ích về rèn nguội, nhưng vẫn tồn tại nhiều yếu tố và cân nhắc khác ảnh hưởng đến chất lượng của các bộ phận rèn nguội. Các nhà thiết kế sản phẩm nên liên hệ với nhà sản xuất để thảo luận về các yêu cầu dự án của họ, bao gồm kích thước, dung sai và thời gian thực hiện, cùng nhiều yêu cầu khác.