Kucie na zimno: Zrozumienie procesu i kilka kluczowych obliczeń

Od czasu wynalezienia projektowania wspomaganego komputerowo (CAD) na początku lat 60. XX wieku projektantom produktów znacznie łatwiej było projektować komponenty i części z blachy do różnych zastosowań. Jednak jednym wyzwaniem, które pozostaje niezmienne, jest potrzeba znalezienia odpowiedniej metody produkcji w celu stworzenia tych projektów.

Maszyny CNC zapewniają wysoką dokładność i spełniają wąskie tolerancje, ale ich wadą są wysokie koszty i straty materiału. Chociaż druk 3D eliminuje to wyzwanie związane z marnowaniem materiału, projektanci produktów mają ograniczone możliwości w zakresie metalu, jeśli chodzi o druk 3D. Popularną metodą produkcji, która pomaga projektantom produktów w dokładnym tworzeniu opłacalnych części z blachy, jest kucie na zimno.

Ale czym właściwie jest kucie na zimno i co czyni ten proces tak wyjątkowym? W tym artykule wyjaśniono proces kucia na zimno i przedstawiono niektóre kluczowe obliczenia, które projektanci produktów muszą znać na temat kucia na zimno.

Do produkcji części z blachy wykorzystuje się przemysłowe prasy kuźnicze. Źródło: Nataliya Hora/Adobe Stock

Do produkcji części z blachy wykorzystuje się przemysłowe prasy kuźnicze. Źródło: Nataliya Hora/Adobe Stock

Co to jest kucie na zimno?

Kucie na zimno to proces kształtowania i wytwarzania metalu, który odkształca plastycznie i ściska kawałek surowca pod stemplem i matrycą. Proces zazwyczaj odbywa się w temperaturze pokojowej, a nie w wyższych temperaturach, jak kucie na gorąco.

W przeciwieństwie do konwencjonalnej obróbki, w której wycinane są sekcje przedmiotu obrabianego w celu utworzenia pożądanych części, kucie na zimno odkształca istniejący materiał do pożądanego kształtu. Umożliwia to osiągnięcie dużej szybkości produkcji, minimalnych lub zerowych strat materiału oraz mocnych produktów końcowych dzięki utwardzaniu surowca przez zgniot.

W zależności od rodzaju zastosowanych matryc, kucie na zimno może być dwojakiego rodzaju:

- Kucie swobodnie matrycowe

- Kucie matrycowe

Kucie swobodnie matrycowe

W kuciu swobodnie matrycowym surowiec umieszcza się pomiędzy dwiema płaskimi matrycami, które nie zawierają wstępnie naciętych profili i nie zakrywają przedmiotu obrabianego. Siła ściskająca wywierana przez matryce odkształca element metalowy aż do uzyskania pożądanego kształtu.

![Open-die forging. Source: Banerjee/CC [SA] [2.5]](https://insights.globalspec.com/images/assets/176/17176/Forging_2.png) Kucie swobodnie matrycowe. Źródło: Banerjee/CC [SA] [2.5]

Kucie swobodnie matrycowe. Źródło: Banerjee/CC [SA] [2.5]

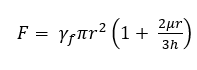

Siłę kucia wymaganą dla tego cylindrycznego przedmiotu obrabianego (na rysunku 2) można obliczyć ze wzoru:

Gdzie:

Yf = naprężenie przepływu materiału (Pa)

A = powierzchnia przekroju przedmiotu obrabianego (m2)

r = chwilowy promień przedmiotu obrabianego (m)

h = chwilowa wysokość przedmiotu obrabianego (m)

µ = współczynnik tarcia pomiędzy matrycą a przedmiotem obrabianym

Niektóre z zalet kucia na zimno przedmiotu obrabianego w otwartej matrycy obejmują zwiększoną wytrzymałość i odporność na zmęczenie. Należy jednak pamiętać, że produkty otrzymane w wyniku kucia na zimno w otwartej matrycy zwykle wymagają dodatkowej obróbki (lub rafinacji), aby osiągnąć pożądane wymiary i tolerancje. Może to nie być idealna metoda kucia do tworzenia skomplikowanych i precyzyjnych części.

Kucie matrycowe

Kucie w matrycy zamkniętej to proces kucia polegający na umieszczeniu przedmiotu obrabianego pomiędzy jedną lub większą liczbą matryc o niestandardowych kształtach. Po ściśnięciu i odkształceniu przedmiot obrabiany przepływa, wypełniając wnękę ukształtowanej matrycy (pokazaną na rysunku 3), przyjmując kształt wnęki i tworząc pożądany produkt końcowy. Nadmiar materiału, zwany także wypływką, powstały w procesie kucia, jest następnie odcinany.

Kucie matrycowe. Źródło: sanya_zx9r/Adobe Stock

Kucie matrycowe. Źródło: sanya_zx9r/Adobe Stock

W porównaniu z kuciem na zimno w otwartej matrycy, operacje kucia na zimno w zamkniętej matrycy pozwalają uzyskać części o lepszym wykończeniu powierzchni, doskonałych właściwościach mechanicznych i węższych tolerancjach. Proces ten eliminuje potrzebę dodatkowych operacji po obróbce, typowych dla operacji kucia na zimno w otwartej matrycy. Jest to idealna metoda do produkcji na dużą skalę.

Siłę kucia wymaganą do wykonania operacji kucia na zimno w matrycy zamkniętej można obliczyć ze wzoru:

![]()

Gdzie:

k = współczynnik mnożenia

Yf = naprężenie przepływu materiału (Pa)

A = rzutowana powierzchnia odkuwki łącznie z wypływką (m2)

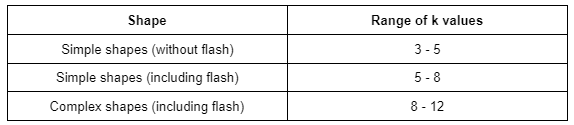

Przedział wartości k dla różnych rodzajów kształtów podano w tabeli 1.

Tabela 1. Zakres wartości k dla kucia matrycowego

Tabela 1. Zakres wartości k dla kucia matrycowego

Rozważmy scenariusz, w którym zachodzi potrzeba kucia na zimno części cylindrycznej o powierzchni rzutowanej (z wypływką) 0,03 m2 i naprężeniu płynięcia 500 MPa. Jeżeli wartość k dla prostej części wynosi 6, wówczas siła kucia wyniesie 90 MN.

Chociaż ten artykuł zawiera przydatne informacje na temat kucia na zimno, nadal istnieje wiele innych kwestii i czynników wpływających na jakość części kutych na zimno. Projektantom produktów zaleca się skontaktowanie z producentami w celu omówienia wymagań projektowych, w tym między innymi wymiarów, tolerancji i czasów realizacji.