تزوير الباردة: فهم العملية وبعض الحسابات الأساسية

منذ اختراع التصميم بمساعدة الكمبيوتر (CAD) في أوائل الستينيات، أصبح من الأسهل على مصممي المنتجات تصميم مكونات وأجزاء من الصفائح المعدنية لتطبيقات مختلفة. لكن أحد التحديات التي ظلت ثابتة هو الحاجة إلى إيجاد طريقة تصنيع مناسبة لإنشاء هذه التصاميم.

توفر آلات CNC دقة عالية وتلبي التفاوتات الصارمة، ولكنها تأتي مع عيب التكلفة العالية وإهدار المواد. في حين أن الطباعة ثلاثية الأبعاد تقضي على تحدي هدر المواد هذا، فإن مصممي المنتجات لديهم خيارات معدنية محدودة عندما يتعلق الأمر بالطباعة ثلاثية الأبعاد. إحدى طرق التصنيع الشائعة التي تساعد مصممي المنتجات على إنشاء أجزاء من الصفائح المعدنية فعالة من حيث التكلفة بدقة هي التشكيل على البارد.

ولكن ما هو بالضبط الحدادة على البارد، وما الذي يجعل هذه العملية مميزة للغاية؟ تشرح هذه المقالة عملية التشكيل على البارد وتوفر بعض الحسابات الأساسية التي يجب على مصممي المنتجات معرفتها حول عملية التشكيل على البارد.

يتم استخدام مكابس الحدادة الصناعية لتصنيع أجزاء الصفائح المعدنية. المصدر: ناتاليا هورا / أدوبي ستوك

يتم استخدام مكابس الحدادة الصناعية لتصنيع أجزاء الصفائح المعدنية. المصدر: ناتاليا هورا / أدوبي ستوك

ما هو تزوير الباردة؟

الحدادة على البارد هي عملية تشكيل وتصنيع المعادن التي تعمل على تشويه وضغط قطعة من المواد الخام بشكل بلاستيكي تحت المثقاب والقالب. تتم العملية عادة في درجة حرارة الغرفة وليس في درجات حرارة أعلى مثل الطرق الساخنة.

على عكس الآلات التقليدية، حيث تتم إزالة أجزاء من قطعة العمل لتشكيل الأجزاء المطلوبة، فإن التشكيل على البارد يشوه المواد الموجودة إلى الشكل المطلوب. وهذا يجعل من الممكن تحقيق إنتاج عالي السرعة، مع القليل من هدر المواد أو عدم وجوده على الإطلاق، ومنتجات نهائية قوية بسبب تصلب المواد الخام.

اعتمادا على نوع القالب المستخدم، يمكن أن يكون الحدادة على البارد من نوعين:

- تزوير القالب المفتوح

- تزوير مغلق

تزوير القالب المفتوح

في عملية التشكيل بالقالب المفتوح، يتم وضع المادة الخام بين قالبين مسطحين بدون مقاطع جانبية مقطوعة مسبقًا والتي لا تحيط بقطعة العمل. تعمل قوة الضغط الناتجة عن القالب على تشويه القطعة المعدنية حتى يتم تشكيل الشكل المطلوب.

![Open-die forging. Source: Banerjee/CC [SA] [2.5]](https://insights.globalspec.com/images/assets/176/17176/Forging_2.png) تزوير القالب المفتوح. المصدر: Banerjee/CC [SA] [2.5]

تزوير القالب المفتوح. المصدر: Banerjee/CC [SA] [2.5]

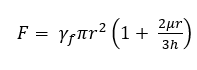

يمكن حساب قوة الحدادة المطلوبة لقطعة الشغل الأسطوانية هذه (في الشكل 2) باستخدام:

أين:

Yf = إجهاد تدفق المادة (Pa)

A = مساحة المقطع العرضي لقطعة الشغل (م2)

r = نصف القطر اللحظي لقطعة العمل (م)

h = الارتفاع اللحظي لقطعة العمل (م)

μ = معامل الاحتكاك بين القالب وقطعة الشغل

تتضمن بعض مزايا عملية الحدادة على البارد بالقالب المفتوح على قطعة العمل تحسين القوة ومقاومة التعب. ومع ذلك، ضع في اعتبارك أن المنتجات التي يتم الحصول عليها من عمليات الحدادة على البارد بالقالب المفتوح عادةً ما تحتاج إلى بعض الآلات الثانوية (أو التكرير) لتحقيق الأبعاد والتفاوتات المطلوبة. قد لا تكون طريقة تزوير مثالية لإنشاء أجزاء معقدة ودقيقة.

تزوير مغلق

تزوير القالب المغلق عبارة عن عملية تزوير تتضمن وضع قطعة العمل بين قالب واحد أو أكثر من القوالب ذات الشكل المخصص. عند ضغطها وتشويهها، تتدفق قطعة الشغل لملء تجويف القالب المشكل (كما هو موضح في الشكل 3)، مع أخذ شكل التجويف وتشكيل المنتج النهائي المطلوب. يتم بعد ذلك قطع المواد الزائدة، والتي تسمى أيضًا الفلاش، من عملية الحدادة هذه.

تزوير مغلق. المصدر: sanya_zx9r/أدوبي ستوك

تزوير مغلق. المصدر: sanya_zx9r/أدوبي ستوك

بالمقارنة مع الطرق على البارد بالقالب المفتوح، تنتج عمليات الطرق على البارد بالقالب المغلق أجزاء ذات تشطيب سطحي أفضل وخصائص ميكانيكية فائقة وتفاوتات أكثر إحكامًا. تلغي هذه العملية الحاجة إلى عمليات ما بعد التصنيع الإضافية الشائعة في عمليات التشكيل على البارد بالقالب المفتوح. إنها الطريقة المثالية للإنتاج على نطاق واسع.

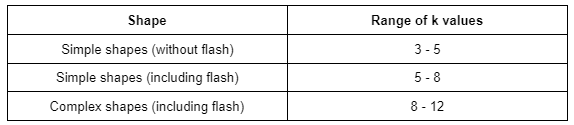

يمكن حساب قوة الحدادة المطلوبة لإجراء عملية الحدادة على البارد بقالب مغلق باستخدام:

![]()

أين:

ك = عامل الضرب

Yf = إجهاد تدفق المادة (Pa)

A = المساحة المتوقعة للمطرقة، بما في ذلك الفلاش (م2)

تم توفير نطاق قيم k لأنواع مختلفة من الأشكال في الجدول 1.

الجدول 1. نطاق قيم k للتزوير بالقالب المغلق

الجدول 1. نطاق قيم k للتزوير بالقالب المغلق

ضع في اعتبارك سيناريو حيث تكون هناك حاجة إلى تشكيل جزء أسطواني على البارد بمساحة مسقطة (مع فلاش) تبلغ 0.03 م2 وضغط تدفق يبلغ 500 ميجا باسكال. إذا كانت قيمة k للجزء البسيط هي 6، فإن قوة الحدادة ستكون 90 MN.

في حين أن هذه المقالة توفر معلومات مفيدة حول التشكيل على البارد، إلا أنه لا يزال هناك العديد من الاعتبارات والعوامل الأخرى التي تؤثر على جودة الأجزاء المشكلة على البارد. يُنصح مصممو المنتجات بالتواصل مع الشركات المصنعة لمناقشة متطلبات مشروعهم، بما في ذلك الأبعاد والتفاوتات والمهل الزمنية وغيرها.